In sostanza, i forni a tubo sono progettati per eseguire una vasta gamma di processi termici ad alta temperatura in cui la precisione è fondamentale. Eccellono in compiti che vanno dai trattamenti termici fondamentali come la ricottura e la sinterizzazione ad applicazioni avanzate come la sintesi di materiali, la purificazione e la deposizione chimica da fase vapore (CVD).

Il valore fondamentale di un forno a tubo non è solo la sua capacità di scaldarsi, ma la sua potenza nel creare un ambiente termico altamente uniforme e rigorosamente controllato. Ciò lo rende uno strumento indispensabile per la lavorazione di materiali sensibili dove la costanza della temperatura e la purezza dell'atmosfera determinano direttamente il risultato finale.

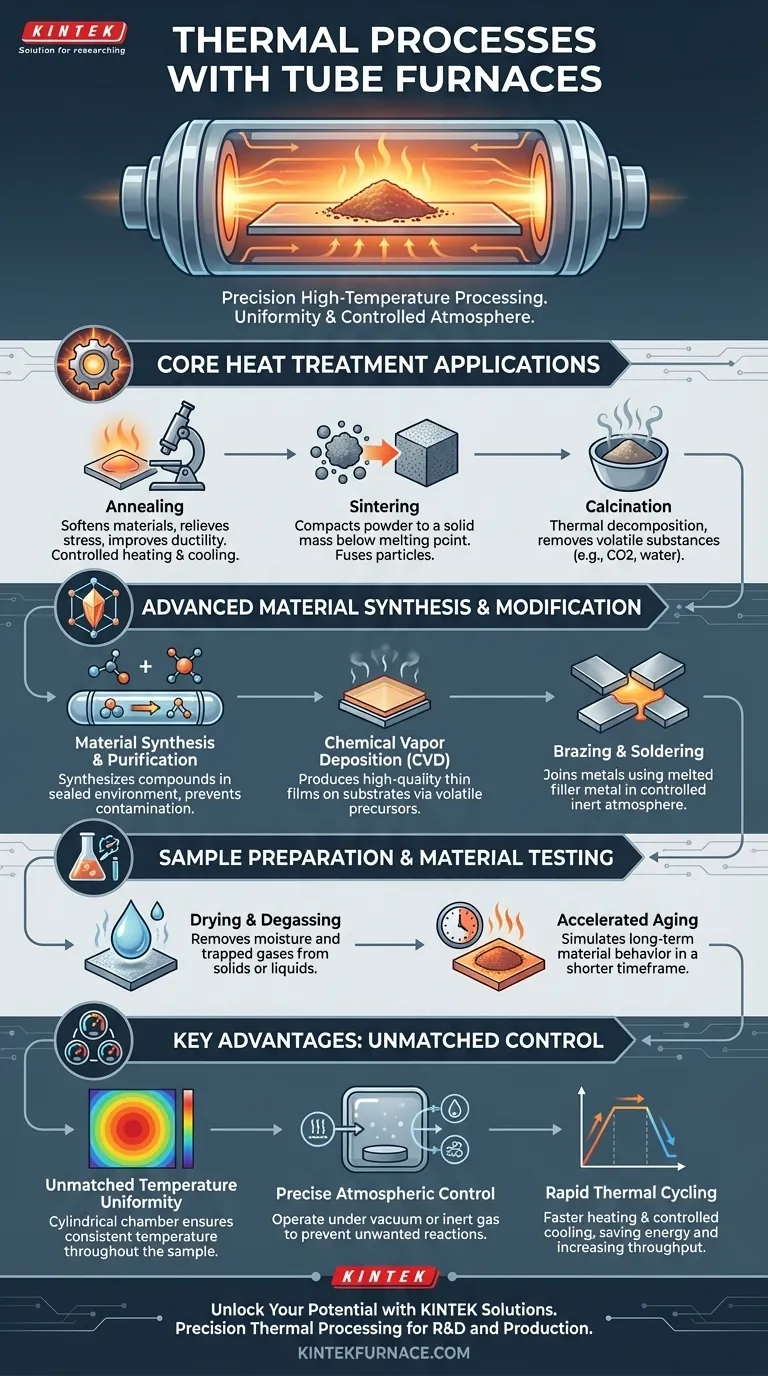

Applicazioni Principali del Trattamento Termico

Il trattamento termico comporta l'uso di riscaldamento e raffreddamento controllati per alterare le proprietà fisiche e chimiche di un materiale. I forni a tubo forniscono la precisione necessaria per queste operazioni sensibili.

Ricottura

La ricottura prevede il riscaldamento di un materiale a una temperatura specifica e il mantenimento a tale temperatura prima di un raffreddamento controllato. Questo processo ammorbidisce i materiali, allevia le sollecitazioni interne e ne migliora la duttilità e la tenacità.

Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale a partire da polvere attraverso il calore. Il forno riscalda il materiale al di sotto del suo punto di fusione, causando la fusione delle particelle insieme in un pezzo solido.

Calcinazione

Questo è un processo di trattamento termico applicato a minerali e altri materiali solidi per provocare una decomposizione termica. Viene spesso utilizzato per rimuovere sostanze volatili, come anidride carbonica o acqua, da un composto.

Sintesi e Modifica Avanzata dei Materiali

Oltre ad alterare i materiali esistenti, i forni a tubo sono cruciali per creare nuovi materiali e applicare strati funzionali. La loro capacità di gestire l'atmosfera di processo è fondamentale qui.

Sintesi e Purificazione dei Materiali

I forni a tubo sono ampiamente utilizzati nella ricerca e nella produzione per sintetizzare composti inorganici e organici. L'ambiente a tubo sigillato previene la contaminazione e consente un controllo preciso sulle reazioni chimiche.

Deposizione Chimica da Fase Vapore (CVD)

Nella CVD, un substrato è esposto a precursori volatili, che reagiscono o si decompongono sulla superficie del substrato per produrre un film sottile di alta qualità. Il profilo di temperatura uniforme di un forno a tubo è fondamentale per creare rivestimenti consistenti.

Brasatura e Saldatura

Questi processi uniscono due o più elementi metallici fondendo e facendo fluire un metallo d'apporto nel giunto. Un forno a tubo può fornire un'atmosfera inerte controllata per prevenire l'ossidazione durante il processo di giunzione.

Preparazione dei Campioni e Test sui Materiali

I forni a tubo fungono anche da strumento vitale per preparare campioni per l'analisi o per simulare effetti ambientali nel tempo.

Essiccazione e Degasaggio

L'essiccazione è il processo di rimozione dell'umidità da un materiale. Allo stesso modo, il degasaggio rimuove i gas intrappolati o disciolti da un liquido o solido, il che è spesso un passaggio di preparazione critico nelle applicazioni di vuoto e scienza dei materiali.

Invecchiamento Accelerato

Per comprendere come si comporterà un materiale nel corso degli anni di utilizzo, i forni a tubo possono eseguire un invecchiamento accelerato. Sottopongono i materiali a temperature elevate controllate per simulare gli effetti dell'invecchiamento a lungo termine in un lasso di tempo molto più breve.

Comprendere i Vantaggi Chiave

Il motivo per cui i forni a tubo sono scelti per questi processi specifici dipende da alcuni vantaggi tecnici fondamentali che li differenziano da altri tipi di forni.

Uniformità di Temperatura Senza Paragoni

La camera di riscaldamento cilindrica promuove naturalmente una distribuzione uniforme dell'energia termica. Ciò assicura che l'intero campione sperimenti la stessa temperatura, il che è fondamentale per risultati coerenti in processi come la ricottura e la CVD.

Controllo Preciso dell'Atmosfera

Il tubo può essere facilmente sigillato, consentendo la lavorazione sotto vuoto o in una specifica atmosfera di gas inerte (come argon o azoto). Ciò previene reazioni chimiche indesiderate, come l'ossidazione, che è vitale per la sintesi ad alta purezza e i trattamenti dei metalli.

Cicli Termici Rapidi

Molti forni a tubo moderni offrono velocità di riscaldamento e raffreddamento rapide. Tempi di rampa più rapidi consentono di risparmiare energia e aumentano la produttività, mentre il raffreddamento controllato può ridurre lo shock termico e lo stress nel materiale, migliorando la qualità del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo giusto, allinealo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è migliorare le proprietà del materiale: Usa la ricottura per aumentare la duttilità e ridurre la durezza o il rilassamento delle tensioni per eliminare le sollecitazioni interne dalla produzione.

- Se il tuo obiettivo principale è creare nuovi materiali o rivestimenti: Usa la sinterizzazione per formare parti solide da polveri, oppure usa la deposizione chimica da fase vapore (CVD) per applicare film sottili altamente uniformi.

- Se il tuo obiettivo principale è preparare o testare un campione: Usa l'essiccazione o il degasaggio per rimuovere contaminanti e umidità, oppure usa l'invecchiamento accelerato per simulare le prestazioni a lungo termine.

In definitiva, un forno a tubo ti consente di manipolare con precisione i materiali a un livello fondamentale attraverso il calore e l'atmosfera controllati.

Tabella Riassuntiva:

| Tipo di Processo | Applicazioni Chiave | Vantaggi Principali |

|---|---|---|

| Trattamento Termico | Ricottura, Sinterizzazione, Calcinazione | Migliora le proprietà del materiale, allevia lo stress |

| Sintesi di Materiali | CVD, Purificazione, Brasatura | Crea film sottili, previene la contaminazione |

| Preparazione Campioni | Essiccazione, Degasaggio, Invecchiamento Accelerato | Rimuove l'umidità, simula gli effetti dell'invecchiamento |

Sblocca tutto il potenziale del tuo laboratorio con le avanzate soluzioni per forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo una linea di prodotti diversificata che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come la nostra attrezzatura di lavorazione termica di precisione può migliorare i tuoi risultati di sintesi dei materiali e di trattamento termico!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali