In breve, i processi produttivi che beneficiano maggiormente di un forno a tubo sono quelli che coinvolgono piccoli lotti di materiali termicamente sensibili dove un riscaldamento preciso e uniforme non è negoziabile. Ciò include applicazioni critiche come la ricottura di componenti metallici, la sinterizzazione di ceramiche avanzate, la purificazione di composti inorganici e la calibrazione di sensori di temperatura, tutti elementi che dipendono da un ambiente termico eccezionalmente stabile e coerente.

Il valore fondamentale di un forno a tubo non è semplicemente raggiungere alte temperature, ma ottenere un'uniformità termica quasi perfetta. La sua camera di riscaldamento cilindrica elimina le variazioni di temperatura, garantendo che ogni superficie di un componente sia trattata in modo identico, il che è essenziale per applicazioni in cui anche lievi deviazioni potrebbero portare a guasti del materiale o risultati incoerenti.

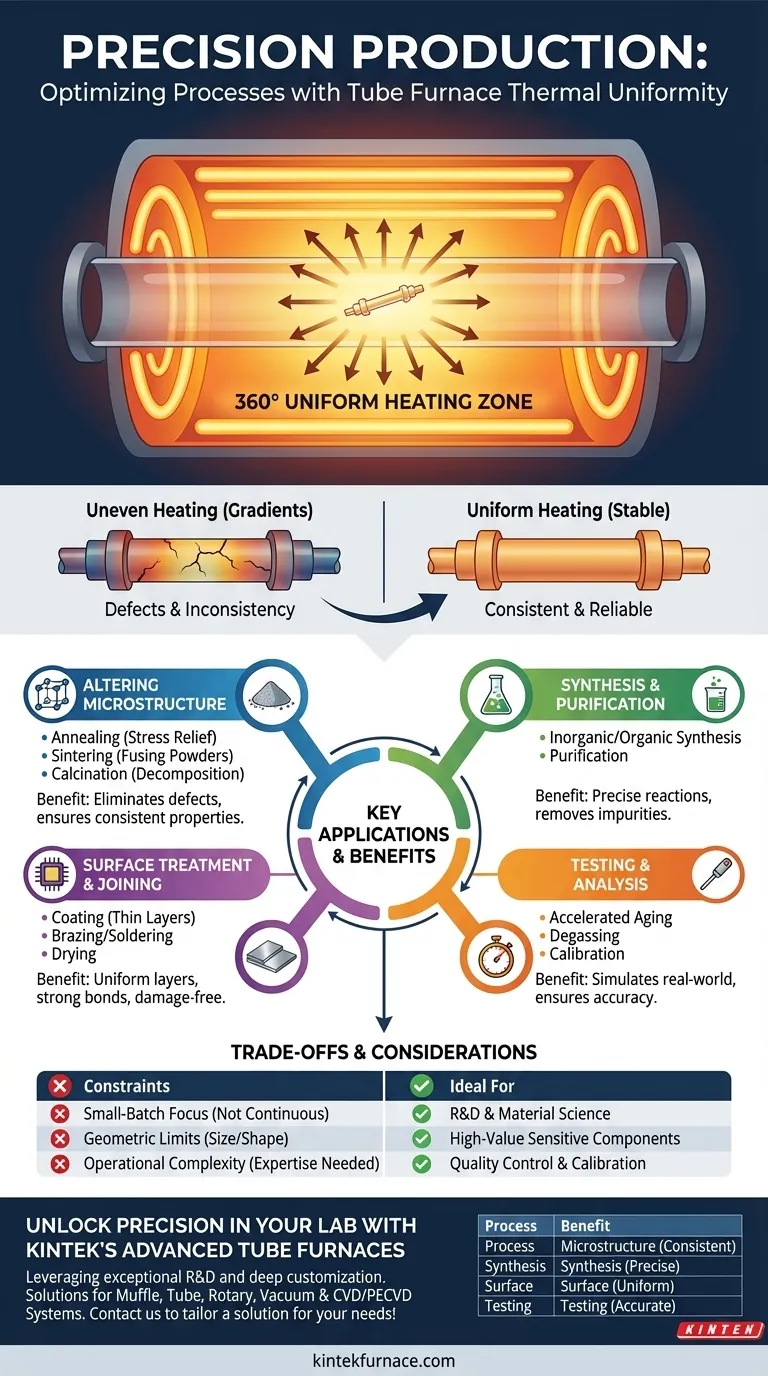

Il Principio Fondamentale: Perché l'Uniformità è Critica

La caratteristica distintiva di un forno a tubo è la sua capacità di creare una zona termica eccezionalmente uniforme. Questa capacità non è solo un miglioramento incrementale; è un abilitatore fondamentale per una classe di processi termici altamente sensibili.

Il Vantaggio del Riscaldamento a 360°

Un forno a tubo utilizza elementi riscaldanti cilindrici che circondano il tubo di processo. Questo design assicura che il calore si irradi uniformemente da tutte le direzioni verso il centro.

Questa distribuzione del calore a 360° garantisce che l'intero campione, indipendentemente dalla sua posizione all'interno della zona calda centrale, sperimenti una temperatura costante, spesso superiore a 1000°C.

Eliminazione dei Gradienti Termici Distruttivi

Per molti materiali avanzati, un riscaldamento non uniforme—o gradienti termici—può introdurre stress, microfratture o reazioni chimiche incomplete. Un profilo termico uniforme elimina questi punti caldi e freddi.

Questa stabilità è cruciale quando si modifica la microstruttura di un materiale, come nella ricottura, dove l'obiettivo è ammorbidire un materiale e migliorarne la lavorabilità senza creare difetti interni.

Abilitare Processi ad Alta Fedeltà

Alcuni processi richiedono che il forno stesso sia un punto di riferimento di accuratezza. Ad esempio, la calibrazione dei termocoppie prevede il test dell'accuratezza di un sensore rispetto a una temperatura stabile nota.

L'eccezionale uniformità di un forno a tubo fornisce questo standard termico affidabile, rendendolo uno strumento indispensabile nei laboratori di metrologia e controllo qualità.

Processi Chiave Abilitati dalla Tecnologia dei Forni a Tubo

La combinazione unica di riscaldamento uniforme, alte temperature (fino a 1800°C) e controllo preciso dell'atmosfera rende i forni a tubo ideali per una vasta gamma di compiti specialistici.

Alterazione della Microstruttura del Materiale

I processi che modificano fondamentalmente la struttura interna di un materiale richiedono un controllo assoluto della temperatura.

- Ricottura (Annealing): Ammorbidire metalli o vetro per alleviare le sollecitazioni interne e migliorare la lavorabilità.

- Sinterizzazione: Fondere materiali in polvere, come ceramiche o metalli, in una massa solida appena al di sotto del loro punto di fusione.

- Calcinazione: Indurre la decomposizione termica per creare nuovi composti, spesso riscaldando i materiali per eliminare sostanze volatili.

Sintesi e Purificazione Avanzate

La creazione o la purificazione di composti di alto valore spesso richiede un ambiente incontaminato e controllato che un forno a tubo fornisce.

Ciò include la sintesi di composti inorganici e organici, dove temperature precise innescano reazioni chimiche specifiche, e la purificazione, dove il controllo della temperatura separa i materiali desiderati dalle impurità.

Trattamento Superficiale e Giunzione di Componenti

I forni a tubo eccellono nel modificare le superfici dei materiali o nel giuntare componenti con elevata affidabilità.

- Rivestimento (Coating): Applicare strati sottili e uniformi su un substrato, un processo fondamentale per la produzione di semiconduttori.

- Brasatura e Saldatura (Brazing and Soldering): Unire materiali utilizzando un metallo d'apporto, dove il calore uniforme assicura un legame forte e completo lungo l'intera giunzione.

- Essiccazione (Drying): Rimuovere tutta l'umidità da un campione senza causare danni termici.

Test e Analisi dei Materiali

L'ambiente controllato è perfetto per simulare condizioni e analizzare il comportamento dei materiali.

- Invecchiamento Accelerato: Sottoporre i componenti a temperature elevate per simulare l'uso a lungo termine e prevederne la durata.

- Degasaggio: Riscaldare i materiali sotto vuoto per rimuovere i gas intrappolati o disciolti, un passaggio critico nella produzione di componenti per sistemi ad alto vuoto.

Comprensione dei Compromessi

Sebbene potenti, i forni a tubo sono strumenti specializzati. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Ottimizzati per Lotti, Non per Flusso Continuo

I forni a tubo sono intrinsecamente progettati per la produzione di piccoli lotti. La loro configurazione non è adatta per la produzione continua ad alto volume in cui i materiali fluiscono costantemente attraverso una zona di riscaldamento.

Vincoli Geometrici e di Dimensioni

La camera cilindrica limita la dimensione e la forma dei pezzi che possono essere lavorati. Sono ideali per wafer, barre, polveri o piccoli componenti, ma non possono ospitare oggetti grandi, piatti o di forma irregolare.

Complessità Operativa

Funzionalità come il controllo della temperatura multi-zona, i sistemi a vuoto e le capacità di miscelazione dei gas offrono un immenso controllo del processo. Tuttavia, richiedono anche un livello più elevato di competenza dell'operatore per gestire i parametri e garantire risultati ripetibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno a tubo è lo strumento giusto, considera il tuo obiettivo primario.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo di scienza dei materiali: Un forno a tubo offre il controllo impareggiabile su temperatura e atmosfera necessario per sintetizzare nuovi materiali e studiarne le proprietà fondamentali.

- Se il tuo obiettivo principale è la produzione di componenti sensibili di alto valore: L'uniformità del forno garantisce alta resa e ripetibilità per processi come la ricottura di impianti medici o il rivestimento di wafer semiconduttori.

- Se il tuo obiettivo principale è il controllo qualità e la calibrazione: La sua zona termica stabile e uniforme lo rende lo strumento definitivo per la calibrazione dei sensori o per condurre test di invecchiamento dei materiali affidabili.

In definitiva, un forno a tubo eccelle ovunque il controllo preciso dell'ambiente termico sia più critico della lavorazione di grandi volumi.

Tabella Riassuntiva:

| Tipo di Processo | Applicazioni Chiave | Vantaggi del Riscaldamento Uniforme |

|---|---|---|

| Alterazione della Microstruttura | Ricottura, Sinterizzazione, Calcinazione | Elimina i difetti, garantisce proprietà del materiale coerenti |

| Sintesi e Purificazione | Sintesi Inorganica/Organica, Purificazione | Abilita reazioni chimiche precise, rimuove le impurità |

| Trattamento Superficiale e Giunzione | Rivestimento, Brasatura, Essiccazione | Fornisce strati uniformi, legami forti, essiccazione senza danni |

| Test e Analisi | Invecchiamento Accelerato, Degasaggio, Calibrazione | Simula condizioni reali, garantisce risultati accurati |

Sblocca la Precisione nel Tuo Laboratorio con i Forni a Tubo Avanzati di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura avanzati. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu ti occupi di ricerca sulla scienza dei materiali, produzione di componenti di alto valore o controllo qualità, i nostri forni a tubo offrono l'uniformità termica e il controllo di cui hai bisogno per risultati superiori. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e aumentare l'efficienza del tuo processo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno tubolare? Una guida alla precisa lavorazione ad alta temperatura

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili