Il materiale del tubo del forno non è un dettaglio secondario; è il fattore più critico che definisce i limiti operativi del forno e la sua idoneità per la tua specifica applicazione. Il materiale determina la temperatura massima, i tipi di atmosfere chimiche che puoi utilizzare e il livello di purezza che puoi ottenere nel tuo processo.

La sfida fondamentale non è semplicemente scegliere un materiale, ma abbinare le proprietà intrinseche del materiale – il suo limite di temperatura, l'inerzia chimica e la durabilità – alle esigenze precise del tuo processo scientifico o industriale.

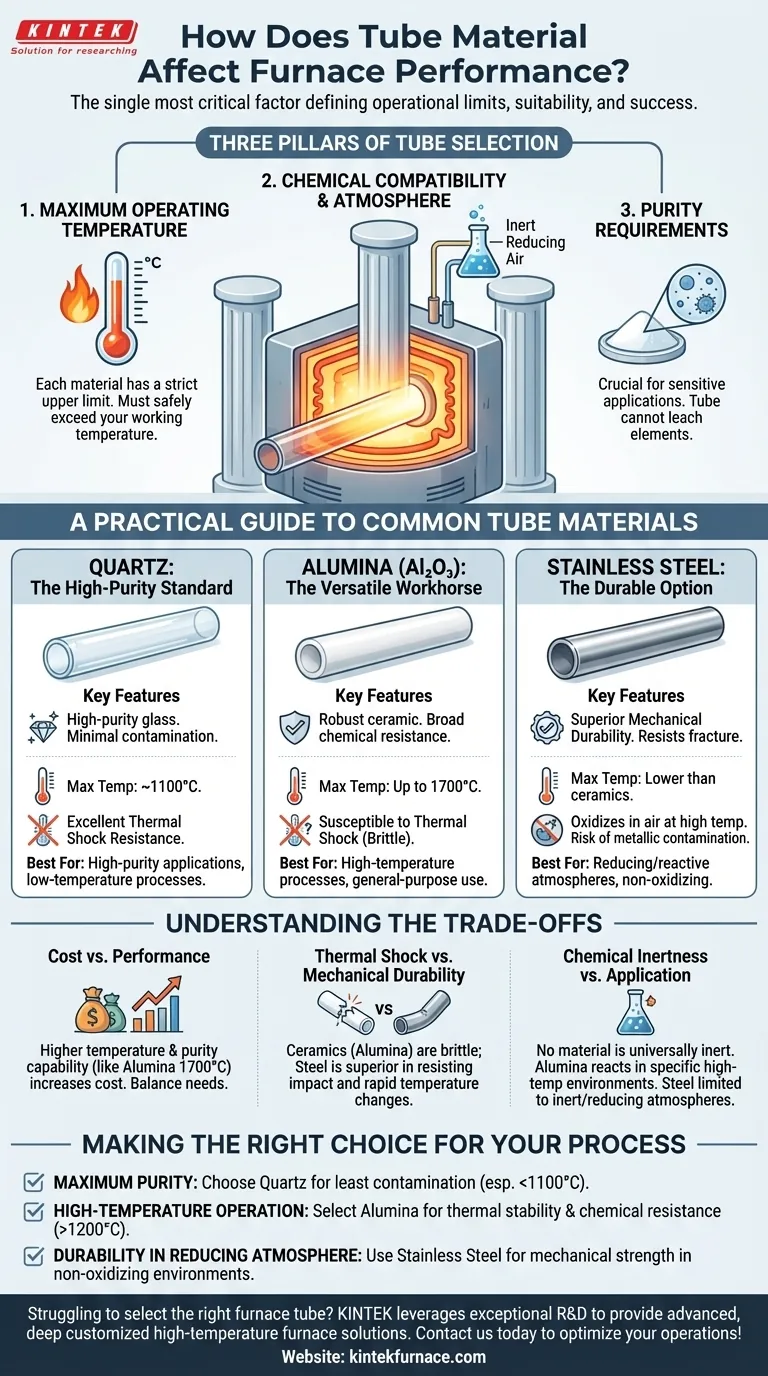

I Tre Pilastri della Selezione del Tubo

Per selezionare il tubo corretto, è necessario valutare il proprio processo rispetto a tre criteri fondamentali. Il materiale del tubo scelto è una diretta conseguenza di questi requisiti.

1. Temperatura Operativa Massima

Il vincolo più immediato è la temperatura. Ogni materiale ha un limite superiore rigoroso oltre il quale si ammorbidirà, si scioglierà o fallirà.

I forni sono spesso classificati in base al loro intervallo di temperatura (ad esempio, fino a 1100°C, 1200-1300°C, 1400-1700°C). Il tubo scelto deve essere classificato per superare in sicurezza la temperatura di lavoro effettiva. Superare questo limite comporta il rischio di guasto catastrofico e danni agli elementi riscaldanti.

2. Compatibilità Chimica e Atmosfera

L'interno del forno è un ambiente reattivo. Il tubo deve essere chimicamente inerte sia rispetto al campione che si sta riscaldando sia rispetto a qualsiasi gas di processo utilizzato.

La composizione e la velocità di flusso del gas sono variabili critiche. Il materiale del tubo non deve reagire o degradarsi a causa dell'atmosfera, che sia un gas inerte, un gas riducente o semplicemente aria. Un materiale incompatibile può contaminare il campione o degradarsi, causando perdite di vuoto o guasti al sistema.

3. Requisiti di Purezza

Per applicazioni sensibili come la produzione di semiconduttori o l'analisi di tracce di materiale, il tubo stesso non deve essere una fonte di contaminazione.

Il materiale non deve rilasciare elementi nel campione ad alte temperature. Ecco perché alcuni materiali, come il quarzo ad alta purezza, sono considerati lo standard per i processi che richiedono l'ambiente più pulito possibile.

Una Guida Pratica ai Materiali dei Tubi Comuni

Sebbene esistano molti materiali specializzati, la maggior parte delle applicazioni è soddisfatta da tre opzioni principali, ognuna con uno scopo distinto.

Quarzo: Lo Standard di Elevata Purezza

Il quarzo è una forma di vetro ad alta purezza. È la scelta preferita per le applicazioni che richiedono una contaminazione minima.

Offre un'eccellente resistenza agli shock termici, il che significa che può sopportare variazioni di temperatura relativamente rapide senza crepe. Tuttavia, la sua temperatura massima di esercizio è generalmente limitata a circa 1100°C.

Allumina: Il Cavallo di Battaglia Versatile

L'allumina ($\text{Al}_2\text{O}_3$) è un materiale ceramico robusto ideale per una vasta gamma di applicazioni ad alta temperatura, spesso fino a 1700°C.

Offre eccellente stabilità termica e ampia resistenza chimica, rendendola adatta a molti processi di riscaldamento per scopi generali. È meno pura del quarzo ma molto più capace a temperature estreme.

Acciaio Inossidabile: L'Opzione Durevole

Per i processi che coinvolgono atmosfere riducenti o reattive in cui le ceramiche potrebbero essere inadatte, l'acciaio inossidabile è una scelta solida.

Il suo vantaggio principale è la durabilità meccanica e la resistenza alla rottura. Tuttavia, ha un limite di temperatura massima molto più basso rispetto alle ceramiche e può essere fonte di contaminazione metallica, rendendolo inadatto per lavori di alta purezza.

Comprendere i Compromessi

La scelta di un materiale per il tubo è un esercizio di bilanciamento di fattori contrastanti. Un materiale ideale per una metrica è spesso compromesso su un'altra.

L'Equilibrio Costo vs. Prestazioni

Prestazioni più elevate hanno un prezzo. I tubi in allumina ad alta purezza in grado di raggiungere i 1700°C sono significativamente più costosi dei tubi in quarzo standard. È necessario giustificare la capacità del materiale rispetto alle esigenze reali del processo.

Shock Termico vs. Durabilità Meccanica

I tubi ceramici come l'allumina sono molto resistenti alla compressione ma sono fragili e altamente suscettibili agli shock termici. Riscaldarli o raffreddarli troppo rapidamente li farà incrinare. Il quarzo è migliore, ma l'acciaio è molto più resistente sia all'impatto meccanico che agli shock termici.

Inerzia Chimica vs. Applicazione

Nessun materiale è universalmente inerte. Sebbene l'allumina sia resistente a molte sostanze chimiche, può reagire in specifici ambienti ad alta temperatura. L'acciaio inossidabile è durevole ma si ossida rapidamente all'aria ad alte temperature, limitandone l'uso ad atmosfere inerti o riducenti.

Fare la Scelta Giusta per il Tuo Processo

Selezionare il materiale del tubo corretto assicura la sicurezza, la ripetibilità e il successo del tuo lavoro. Basa la tua decisione sull'obiettivo principale della tua applicazione.

- Se la tua attenzione principale è la massima purezza: Scegli un tubo in quarzo, poiché introduce la minima contaminazione nel tuo processo, specialmente sotto i 1100°C.

- Se la tua attenzione principale è il funzionamento ad alta temperatura (sopra i 1200°C): Seleziona un tubo in allumina ad alta purezza per la sua eccellente stabilità termica e resistenza chimica generale.

- Se la tua attenzione principale è la durabilità in un'atmosfera riducente: Utilizza un tubo in acciaio inossidabile, che offre una resistenza meccanica superiore ed è ben adatto ad ambienti non ossidanti.

Allineando il materiale del tubo con le esigenze specifiche di temperatura, atmosfera e purezza, assicuri un funzionamento del forno affidabile, ripetibile e sicuro.

Tabella Riassuntiva:

| Materiale | Temperatura Massima | Proprietà Chiave | Ideale Per |

|---|---|---|---|

| Quarzo | Fino a 1100°C | Elevata purezza, eccellente resistenza agli shock termici | Applicazioni ad alta purezza, minima contaminazione |

| Allumina | Fino a 1700°C | Versatile, ampia resistenza chimica, stabilità termica | Processi ad alta temperatura, uso generico |

| Acciaio Inossidabile | Inferiore alle ceramiche | Durevole, resistente agli impatti meccanici e agli shock termici | Atmosfere riducenti, ambienti non ossidanti |

Hai difficoltà a selezionare il tubo per forno giusto per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, tubolari, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare precisamente i tuoi requisiti sperimentali, migliorando prestazioni e affidabilità. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare le operazioni del tuo forno e guidare il successo nei tuoi processi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali