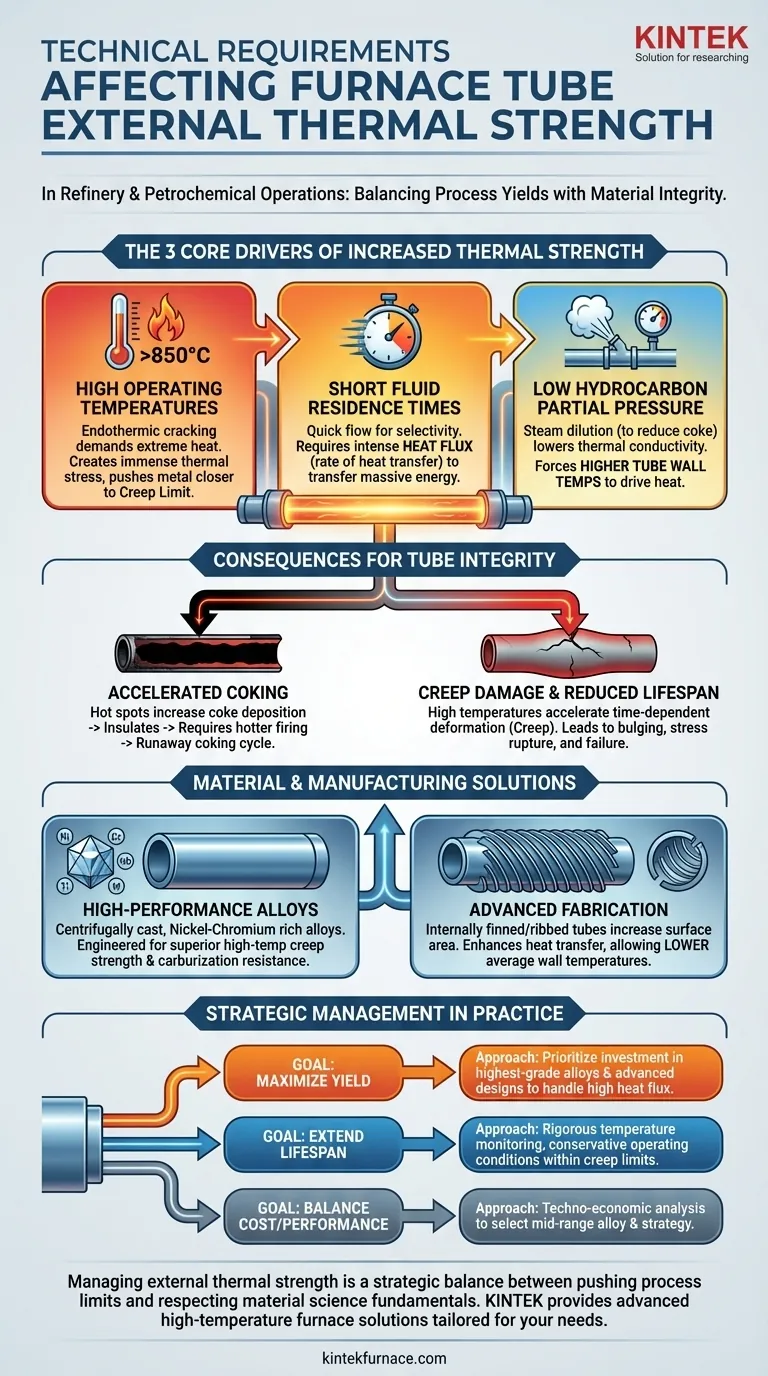

Nelle operazioni di raffinazione e petrolchimica, la resistenza termica esterna dei tubi da forno è influenzata in modo più significativo da tre requisiti tecnici fondamentali del processo stesso: alte temperature operative, brevi tempi di residenza del fluido e basse pressioni parziali degli idrocarburi. Queste condizioni, guidate dalla necessità di maggiore efficienza e resa in processi come lo steam cracking, si combinano per esercitare un carico termico immenso sul materiale del tubo, richiedendo leghe superiori e processi produttivi avanzati per prevenire guasti prematuri.

La spinta verso maggiori rese di processo si traduce direttamente in condizioni operative più severe. Ciò intensifica il carico termico, o "resistenza termica", sui tubi da forno, rendendo la selezione dei materiali e la gestione del processo un esercizio critico di bilanciamento tra prestazioni e integrità del materiale.

I Motori Principali dell'Aumento della Resistenza Termica

Per comprendere perché la resistenza termica aumenta, dobbiamo esaminare gli obiettivi di processo che dettano le condizioni operative del forno. La spinta verso rese più elevate in processi come la produzione di etilene costringe gli ingegneri a spingere queste tre variabili specifiche.

La Richiesta di Alte Temperature di Processo

La rottura degli idrocarburi in prodotti di maggior valore come l'etilene è una reazione endotermica favorita a temperature molto elevate, che spesso superano gli 850°C (1560°F).

Per raggiungere questa temperatura del fluido di processo, la superficie esterna del tubo del forno deve essere significativamente più calda. Questo elevato differenziale di temperatura crea un immenso stress termico e spinge il metallo del tubo più vicino al suo limite di scorrimento (creep limit), il punto in cui inizia a deformarsi permanentemente sotto carico.

Il Principio del Breve Tempo di Residenza

Per molte reazioni di cracking, la selettività è fondamentale. Per massimizzare la resa dei prodotti desiderati (come l'etilene) e minimizzare reazioni secondarie indesiderate, il fluido di processo deve passare attraverso la parte più calda del forno molto rapidamente, spesso in frazioni di secondo.

Per trasferire la massiccia quantità di energia richiesta per la reazione in un tempo così breve, il flusso di calore (heat flux) (il tasso di trasferimento del calore per unità di superficie) deve essere estremamente elevato. Questo intenso flusso di calore è il principale responsabile di ciò che viene definito elevata resistenza termica esterna.

Il Ruolo della Bassa Pressione Parziale degli Idrocarburi

Per migliorare ulteriormente la selettività e sopprimere la formazione di coke—un deposito carbonioso che sporca i tubi—il vapore viene iniettato nel flusso di idrocarburi. Questa pratica, nota come diluizione con vapore (steam dilution), abbassa la pressione parziale degli idrocarburi.

Sebbene ciò sia vantaggioso per la chimica del processo, significa anche che il fluido di processo ha una minore densità e conduttività termica. Ciò può richiedere una temperatura della parete del tubo ancora più elevata per guidare il calore necessario nel fluido, aumentando ulteriormente il carico termico sul materiale del tubo.

Conseguenze per l'Integrità dei Tubi da Forno

Operare in condizioni di elevata resistenza termica ha conseguenze dirette e gravi sulla salute fisica e sulla durata dei tubi da forno.

Coking Accelerato

Le temperature più elevate della parete del tubo creano un circolo vizioso. I punti caldi sulla parete del tubo accelerano il tasso di deposizione del coke. Questo strato di coke agisce come isolante, costringendo gli operatori a forzare maggiormente il forno e ad aumentare ulteriormente la temperatura del tubo per ottenere il calore necessario nel fluido di processo, portando a un coking fuori controllo.

Danno da Scorrimento (Creep Damage) e Riduzione della Vita Utile

Lo scorrimento (creep) è la lenta deformazione di un materiale dipendente dal tempo sotto stress ad alte temperature. L'elevata resistenza termica si traduce direttamente in temperature più elevate del metallo del tubo, che accelerano drasticamente il tasso di scorrimento.

Nel tempo, questo porta a un rigonfiamento misurabile del tubo e, infine, a rottura per stress e guasto. La vita utile di un tubo da forno è quasi interamente dettata dalla sua resistenza al danno da scorrimento nelle sue specifiche condizioni operative.

Comprendere i Compromessi

Le esigenze imposte ai tubi da forno creano un conflitto intrinseco tra gli obiettivi operativi e i limiti dei materiali. Riconoscere questi compromessi è fondamentale per un funzionamento sicuro e redditizio dell'impianto.

Efficienza del Processo vs. Longevità del Materiale

Esiste un compromesso diretto e inevitabile tra massimizzare la resa di processo ed estendere la vita dei tubi da forno. Spingere per una maggiore severità di cracking attraverso temperature elevate e brevi tempi di residenza aumenterà sempre il tasso di danno da scorrimento e abbrevierà il ciclo di sostituzione. Questa è una decisione critica di gestione economica e del rischio.

Il Paradosso della Diluizione con Vapore

Sebbene la diluizione con vapore sia uno strumento chiave per mitigare la formazione di coke, complica le dinamiche di trasferimento del calore. Se non gestita attentamente con la combustione del forno e il flusso di processo, la minore conduttività termica del fluido ricco di vapore può inavvertitamente portare a temperature del metallo del tubo più elevate del previsto, annullando parzialmente i suoi benefici e contribuendo comunque allo scorrimento.

Soluzioni Materiali e di Fabbricazione

La sfida dell'elevata resistenza termica ha guidato un'innovazione significativa sia nella metallurgia che nelle tecniche di fabbricazione, come notato dalla necessità di materiali e competenze specializzate.

Il Passaggio ad Leghe ad Alte Prestazioni

I moderni tubi da forno sono andati ben oltre i semplici acciai inossidabili. Sono ora realizzati con leghe ad alte prestazioni fuse centrifugamente, ricche di nichel e cromo (ad esempio, serie HP e HK), con aggiunte di elementi come niobio, titanio e tungsteno.

Queste leghe avanzate sono specificamente progettate per una superiore resistenza allo scorrimento ad alta temperatura e resistenza alla carburazione—un meccanismo in cui il carbonio dal fluido di processo rende fragile il metallo del tubo.

Fonderia e Fabbricazione Avanzate

Il riferimento a "competenze avanzate nella fusione di tubi" indica processi di produzione critici. La fusione centrifuga è utilizzata per produrre un tubo denso e uniforme con una struttura a grana favorevole per resistere allo scorrimento.

Inoltre, vengono impiegate tecniche per creare tubi alettati o nervati internamente. Queste caratteristiche aumentano l'area superficiale interna, migliorando il trasferimento di calore al fluido di processo. Ciò consente di ottenere l'apporto di calore richiesto a una temperatura media della parete del tubo inferiore, riducendo così lo stress termico e prolungando la vita del tubo.

Come Gestire la Resistenza dei Tubi da Forno in Pratica

Il tuo approccio alla gestione della resistenza termica dovrebbe allinearsi direttamente con il tuo obiettivo operativo primario.

- Se il tuo focus principale è massimizzare la resa e la produttività: Dai priorità agli investimenti nelle leghe di grado più elevato e nei design di tubi avanzati (come le alette interne) per gestire in sicurezza l'elevato flusso di calore richiesto.

- Se il tuo focus principale è estendere la vita utile e l'affidabilità del forno: Implementa un monitoraggio rigoroso delle temperature del metallo del tubo e considera condizioni operative leggermente più conservative per rimanere ben al di sotto dei limiti di progettazione di scorrimento del materiale.

- Se il tuo focus principale è bilanciare prestazioni e costi: Conduci un'analisi tecno-economica dettagliata per selezionare una lega di fascia media e una strategia operativa che forniscano un ritorno sull'investimento accettabile senza compromettere la sicurezza.

In definitiva, la gestione della resistenza termica esterna dei tubi da forno è un equilibrio strategico tra spingere i limiti del processo e rispettare i principi della scienza dei materiali.

Tabella Riassuntiva:

| Fattore | Impatto sulla Resistenza Termica |

|---|---|

| Alte Temperature Operative | Aumenta lo stress termico e il rischio di scorrimento |

| Brevi Tempi di Residenza del Fluido | Aumenta il flusso di calore, intensificando il carico termico |

| Basse Pressioni Parziali degli Idrocarburi | Può elevare le temperature della parete del tubo |

Hai problemi con i guasti dei tubi da forno sotto calore estremo? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate per i laboratori di raffinazione e petrolchimici. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, è supportata da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali uniche. Migliora l'efficienza del tuo processo ed estendi la vita delle apparecchiature: contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché si utilizza un forno tubolare? Per un'uniformità di temperatura e un controllo dell'atmosfera senza pari

- Come funziona una camera inferiore in quarzo? Migliora la purezza e la stabilità della sinterizzazione fino a 1300°C

- Qual è il ruolo di un forno tubolare da laboratorio nel trattamento termico dei campioni di tubi di pressione in Zr-2,5%Nb? (550°C-800°C)

- Come varia la quantità di materiale lavorato tra i forni tubolari rotanti a lotto e continui? Ottimizza la tua produzione in modo efficiente

- Cos'è un forno a tubo verticale? Sfrutta la gravità per una lavorazione superiore dei materiali

- Come fa un forno a vuoto a tubo a garantire la qualità durante il trattamento di soluzione dei compositi a matrice di alluminio? Sblocca precisione e purezza per materiali superiori

- Qual è il significato tecnico dell'utilizzo di un forno tubolare a doppia zona di temperatura per la tellurizzazione di CoTe2?

- Cos'è un forno verticale? Una guida alla lavorazione termica ad alta purezza e uniforme