I vantaggi principali di un forno a tubo sono il suo eccezionale controllo sull'ambiente di lavorazione, in particolare temperatura e atmosfera. Questa precisione, unita a un design versatile ed efficiente, lo rende uno strumento indispensabile sia per la ricerca di laboratorio avanzata che per la produzione industriale specializzata.

Il vero valore di un forno a tubo non è solo la sua capacità di riscaldamento, ma la sua potenza nel creare un ambiente altamente isolato e stabile. Questo livello di controllo è ciò che consente dati scientifici riproducibili, la sintesi di materiali di elevata purezza e processi produttivi efficienti ad alto rendimento.

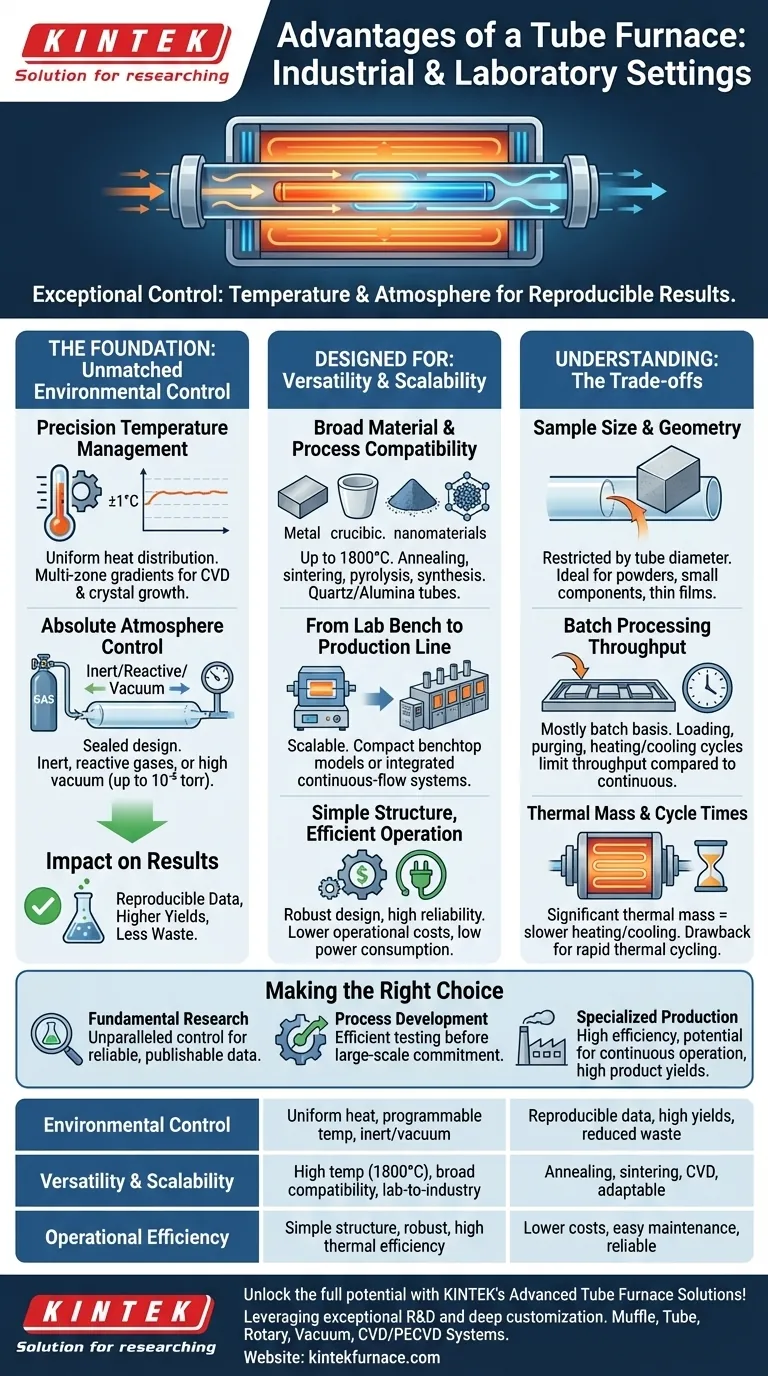

Le Fondamenta: Controllo Ambientale Ineguagliabile

Il punto di forza principale di un forno a tubo è la sua capacità di eliminare le variabili. Il suo design cilindrico e chiuso è studiato per garantire coerenza, che è la base per risultati affidabili.

Gestione Precisa della Temperatura

Un forno a tubo fornisce una distribuzione del calore eccezionalmente uniforme lungo la lunghezza del tubo di processo. Ciò previene punti caldi o freddi che possono rovinare materiali o esperimenti sensibili.

I forni moderni offrono controlli programmabili con stabilità spesso entro ±1°C rispetto al setpoint. Le configurazioni multizona consentono di creare gradienti di temperatura specifici, una caratteristica fondamentale per processi come la deposizione chimica da fase vapore (CVD) e la crescita di cristalli.

Controllo Assoluto dell'Atmosfera

La struttura a tubo sigillato è ideale per gestire l'ambiente gassoso. È possibile eliminare facilmente l'aria e introdurre un'atmosfera specifica, una capacità difficile da ottenere in altri tipi di forni.

Ciò include la lavorazione sotto gas inerte (come argon o azoto) per prevenire l'ossidazione, l'uso di gas reattivi per processi chimici specifici, o la creazione di un vuoto spinto (fino a 10⁻⁵ torr) per compiti di purificazione o deposizione.

L'Impatto sui Risultati

Questo stretto controllo si traduce direttamente in risultati migliori. Per i ricercatori, significa dati riproducibili e affidabili. Per i produttori, significa rendimenti di processo più elevati, maggiore purezza del prodotto e minore spreco di materiale.

Progettato per Versatilità e Scalabilità

Oltre al controllo ambientale, il design fisico di un forno a tubo offre notevoli vantaggi pratici per una vasta gamma di applicazioni.

Ampia Compatibilità Materiali e Processi

I forni a tubo possono ospitare una vasta gamma di materiali, inclusi metalli, ceramiche, polimeri e nanomateriali avanzati.

La loro capacità di raggiungere alte temperature (fino a 1800°C) e di controllare l'atmosfera li rende adatti a diversi processi come ricottura, sinterizzazione, calcinazione, pirolisi e sintesi di materiali. La scelta del materiale del tubo, come quarzo o allumina, espande ulteriormente la compatibilità chimica e termica.

Dal Banco di Laboratorio alla Linea di Produzione

I forni a tubo sono intrinsecamente scalabili. I modelli compatti e salvaspazio sono perfetti per i banchi da laboratorio dove lo spazio è limitato.

Per le esigenze industriali, è possibile integrare più forni per una produzione su scala maggiore, oppure utilizzare modelli specializzati a flusso continuo per passare dalla lavorazione a batch a un flusso di lavoro più efficiente.

Struttura Semplice, Funzionamento Efficiente

La tecnologia sottostante è matura, il che si traduce in una struttura semplice e robusta. Ciò garantisce alta affidabilità e facilità di manutenzione.

Combinati con un'alta efficienza termica e un consumo energetico relativamente basso, i costi operativi sono spesso inferiori rispetto a sistemi di forni più grandi e complessi.

Comprendere i Compromessi

Nessuno strumento è perfetto per ogni lavoro. Per prendere una decisione informata, è fondamentale comprendere i limiti intrinseci di un forno a tubo.

Limitazioni di Dimensioni e Geometria del Campione

La limitazione più evidente è il diametro del tubo. Questo restringe la dimensione e la forma dei campioni che è possibile lavorare. È ideale per polveri, piccoli componenti o film sottili su substrati, ma inadatto per oggetti grandi e ingombranti.

Capacità di Lavorazione a Batch

Sebbene esistano modelli continui, la maggior parte dei forni a tubo su scala di laboratorio opera su base batch. Il tempo necessario per caricare, spurgare, riscaldare, raffreddare e scaricare può limitare la produttività complessiva rispetto ai veri forni industriali continui.

Massa Termica e Tempi di Ciclo

La massa termica significativa è dovuta all'isolamento ceramico richiesto per la stabilità ad alta temperatura. Ciò significa che i cicli di riscaldamento e raffreddamento possono essere lenti, il che può essere uno svantaggio per le applicazioni che richiedono cicli termici rapidi.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se un forno a tubo è adatto, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la ricerca fondamentale o la sintesi di materiali: Il controllo ineguagliabile della temperatura e dell'atmosfera è essenziale per produrre dati affidabili e pubblicabili e materiali di elevata purezza.

- Se il tuo obiettivo principale è lo sviluppo di processi e i test su scala pilota: La versatilità del forno consente di testare in modo efficiente vari materiali e processi prima di impegnarsi in apparecchiature industriali più grandi e costose.

- Se il tuo obiettivo principale è la produzione industriale specializzata: L'alta efficienza, la potenziale operatività continua e gli elevati rendimenti del prodotto lo rendono una scelta eccellente per applicazioni mirate come la trafilatura di fibre o la ricottura di componenti.

In definitiva, la scelta di un forno a tubo è una decisione a favore della precisione, che ti garantisce un controllo eccezionale sulle variabili critiche che definiscono il tuo successo.

Tabella Riassuntiva:

| Vantaggio | Caratteristiche Chiave | Benefici |

|---|---|---|

| Controllo Ambientale | Riscaldamento uniforme, temperatura programmabile (±1°C), gestione gas inerti/reattivi, capacità di vuoto | Dati riproducibili, rendimenti di processo elevati, riduzione degli sprechi di materiale |

| Versatilità e Scalabilità | Alte temperature (fino a 1800°C), ampia compatibilità dei materiali, scalabile dal laboratorio all'uso industriale | Adatto per ricottura, sinterizzazione, CVD e altro, adattabile a varie applicazioni |

| Efficienza Operativa | Struttura semplice, design robusto, alta efficienza termica, basso consumo energetico | Costi operativi inferiori, facilità di manutenzione, prestazioni affidabili |

Sblocca il pieno potenziale dei tuoi processi di laboratorio o industriali con le soluzioni avanzate per forni a tubo di KINTEK! Sfruttando un'eccellente R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche per risultati superiori. Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come funziona un forno a tubo? Padroneggiare il controllo preciso del calore e dell'atmosfera

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono le applicazioni di un forno a tubo? Padroneggia la lavorazione termica di precisione per materiali avanzati

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria