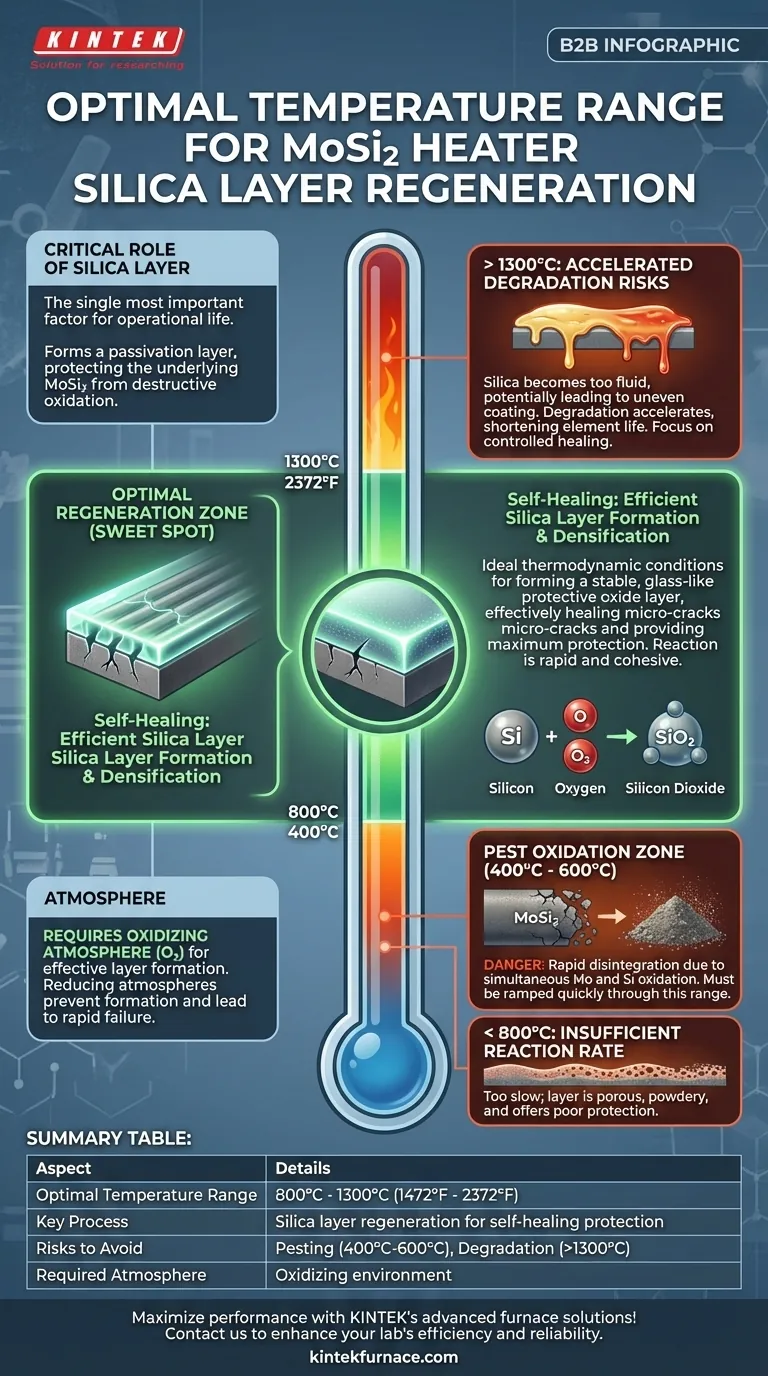

Per prestazioni e longevità ottimali, la rigenerazione dello strato protettivo di silice (SiO2) sugli elementi riscaldanti in Disiliciuro di Molibdeno (MoSi2) dovrebbe essere condotta all'interno di un intervallo di temperatura compreso tra 800°C e 1300°C (1472°F e 2372°F). Operare all'interno di questa finestra assicura che la reazione chimica che forma lo strato protettivo sia efficiente ed efficace, creando una barriera densa e non porosa.

Il principio fondamentale non riguarda solo il riscaldamento dell'elemento, ma la gestione di una reazione chimica controllata. L'intervallo da 800°C a 1300°C fornisce le condizioni termodinamiche ideali affinché l'elemento MoSi2 si "curi" formando uno strato di ossido protettivo stabile, simile al vetro.

Il Ruolo Critico dello Strato di Silice

Per comprendere l'importanza di questo intervallo di temperatura, è necessario prima comprendere la funzione dello strato di silice. È il fattore più importante nella vita operativa di un elemento MoSi2.

Il Meccanismo di Auto-Guarigione

Il MoSi2 è un materiale riscaldante eccezionale per alte temperature, ma è suscettibile all'ossidazione. Quando esposto all'ossigeno ad alte temperature, il silicio all'interno della matrice dell'elemento migra verso la superficie.

Lì, reagisce con l'ossigeno per formare uno strato sottile e durevole di silice (SiO2), che è essenzialmente una forma di vetro di quarzo. Questo strato di passivazione è ciò che protegge il materiale MoSi2 sottostante da ulteriore e distruttiva ossidazione.

Perché la Rigenerazione è Necessaria

Questo strato protettivo può essere danneggiato nel tempo da shock termici dovuti a riscaldamento/raffreddamento rapidi, stress meccanici o attacchi chimici. Micro-crepe e sfaldamenti possono esporre il materiale del nucleo.

La rigenerazione è il processo di operare intenzionalmente l'elemento nelle corrette condizioni di temperatura e atmosfera per riformare e densificare questo strato protettivo di silice, riparando efficacemente qualsiasi danno.

Decomporre l'Intervallo di Temperatura Ottimale

L'intervallo specificato da 800°C a 1300°C non è arbitrario; è dettato dalla cinetica chimica e dalla termodinamica della formazione della silice.

Sotto gli 800°C: Velocità di Reazione Insufficiente

A temperature inferiori a circa 800°C, la reazione di ossidazione che forma lo strato di SiO2 è troppo lenta per essere efficace. Lo strato risultante è spesso poroso e polveroso, offrendo una scarsa protezione.

Il Punto Ottimale da 800°C a 1300°C

Questo è l'intervallo ideale per la vetrificazione. La reazione è abbastanza rapida da formare uno strato coesivo e auto-riparante.

In questa finestra, la silice appena formata ha energia termica sufficiente per fluire e fondersi in un rivestimento denso, non poroso e amorfo (vetroso) che sigilla le crepe e fornisce la massima protezione.

Sopra i 1300°C: Rischi di Degradazione Accelerata

Sebbene gli elementi MoSi2 possano operare a temperature molto più elevate (fino a 1800°C o più a seconda del grado), il funzionamento continuo all'estremità superiore dell'intervallo di rigenerazione può essere controproducente.

A temperature molto elevate, la silice può diventare troppo fluida, portando potenzialmente a gocciolamenti o rivestimenti irregolari. Ancora più importante, altri meccanismi di degradazione possono accelerare, accorciando la vita complessiva dell'elemento. L'obiettivo è una guarigione controllata, non solo il massimo calore.

Comprendere le Insidie e i Compromessi

La corretta gestione degli elementi MoSi2 richiede la consapevolezza di ciò che può andare storto, specialmente a temperature più basse.

Il Pericolo dell'Ossidazione "Pest"

Il rischio più significativo a basse temperature è un fenomeno noto come ossidazione "pest" o "pesting". Questo si verifica tra circa 400°C e 600°C.

In questo intervallo, sia il molibdeno che il silicio si ossidano simultaneamente, formando una polvere sciolta e voluminosa che può causare la completa disintegrazione dell'elemento. Questo è il motivo per cui gli elementi MoSi2 devono essere riscaldati e raffreddati rapidamente attraverso questa pericolosa zona di temperatura.

La Necessità di un'Atmosfera Ossidante

L'intero processo di auto-guarigione si basa sulla disponibilità di ossigeno.

Se si utilizzano elementi MoSi2 in un'atmosfera riducente (come idrogeno o ammoniaca dissociata), lo strato protettivo di silice non può formarsi. Ciò porterà a un rapido guasto a meno che non vengano seguite procedure specializzate.

Impatto del Ciclo Termico

Gli elementi che vengono frequentemente ciclicamente accesi e spenti sono più soggetti a micro-crepe a causa delle sollecitazioni di espansione e contrazione termica.

Queste applicazioni traggono il massimo beneficio da cicli di "rigenerazione" periodici e deliberati, in cui il forno viene mantenuto nell'intervallo 800°C - 1300°C per un certo periodo per consentire allo strato protettivo di guarire.

Come Applicare Questo al Tuo Processo

La tua strategia operativa dovrebbe basarsi sulla tua specifica applicazione e sugli obiettivi per gli elementi riscaldanti.

- Se il tuo obiettivo principale è la messa in servizio di nuovi elementi: Esegui sempre una corsa di condizionamento iniziale riscaldando lentamente gli elementi e mantenendoli nell'intervallo da 1000°C a 1300°C per alcune ore per formare un robusto strato protettivo iniziale.

- Se il tuo obiettivo principale è prolungare la vita degli elementi esistenti: Pianifica soste di manutenzione periodiche in cui il forno opera a vuoto nell'intervallo ottimale per riparare eventuali micro-danni accumulati.

- Se il tuo obiettivo principale è evitare guasti catastrofici: Assicurati che il tuo processo aumenti rapidamente la temperatura attraverso la zona "pesting" di 400°C - 600°C sia durante il riscaldamento che durante il raffreddamento.

Gestendo attivamente la salute dello strato protettivo di silice, trasformi l'elemento riscaldante da un semplice consumabile a un bene durevole e di lunga durata.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura Ottimale | 800°C a 1300°C (1472°F a 2372°F) |

| Processo Chiave | Rigenerazione dello strato di silice per protezione auto-riparante |

| Rischi da Evitare | Ossidazione "pesting" a 400°C-600°C, degradazione sopra i 1300°C |

| Atmosfera Richiesta | Ambiente ossidante per un'efficace formazione dello strato |

Massimizza le prestazioni e la durata dei tuoi riscaldatori MoSi2 con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, aiutandoti a ottenere una rigenerazione ottimale ed evitare costosi guasti. Contattaci oggi per discutere come possiamo migliorare l'efficienza e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità