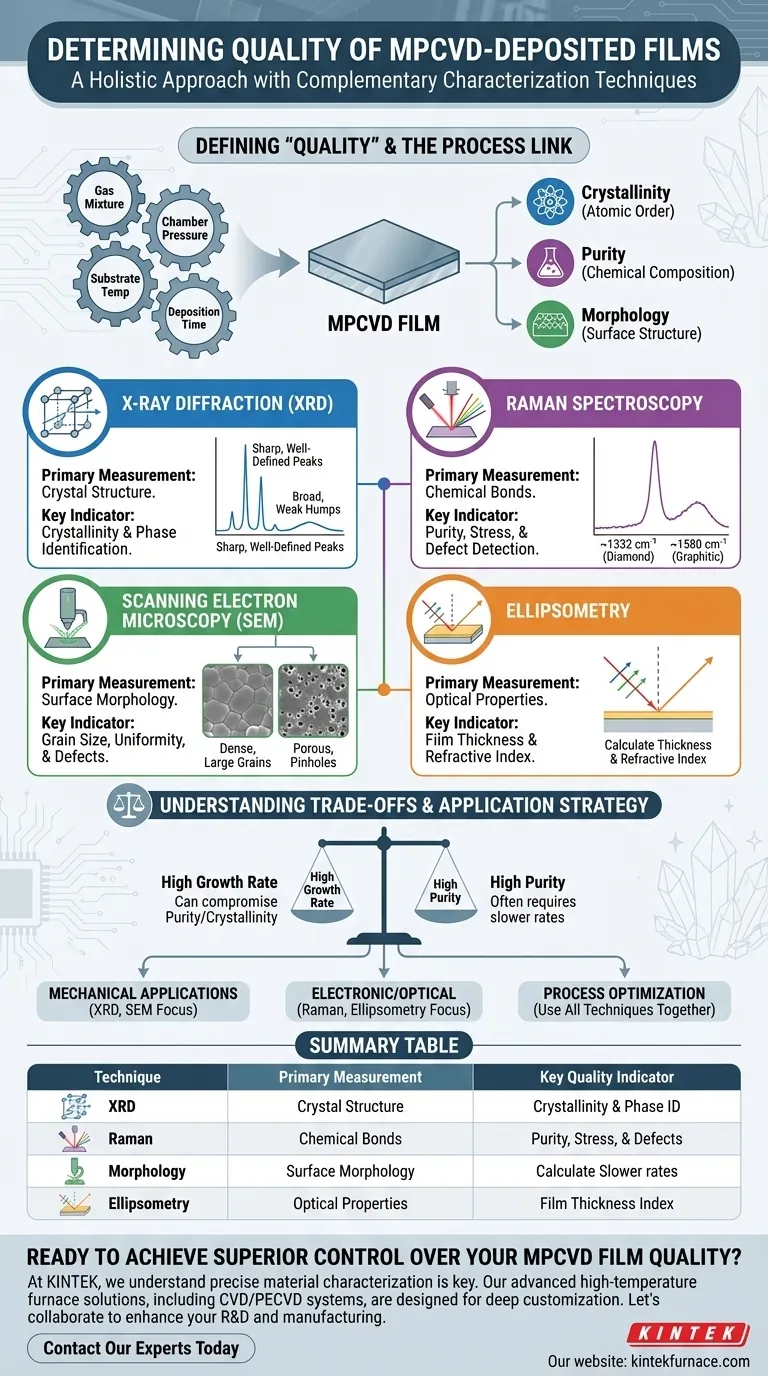

Per determinare accuratamente la qualità dei film ottenuti tramite deposizione chimica da vapore assistita da plasma a microonde (MPCVD), è necessaria una serie di tecniche di caratterizzazione complementari. I metodi più comuni sono la diffrazione di raggi X (XRD) per l'analisi della struttura cristallina, la spettroscopia Raman per la purezza chimica, la microscopia elettronica a scansione (SEM) per la morfologia superficiale e l'ellissometria per lo spessore e le costanti ottiche. Nessuna singola tecnica è sufficiente; vengono utilizzate insieme per costruire una comprensione completa delle proprietà del film.

La vera qualità del film non è una singola metrica, ma una valutazione multidimensionale. La chiave è selezionare una combinazione di tecniche che fornisca un quadro completo dell'integrità strutturale, della purezza chimica e dell'uniformità superficiale del film, collegando direttamente queste proprietà al processo di deposizione stesso.

Definire la "Qualità" nei Film MPCVD

Il processo MPCVD prevede l'utilizzo di energia a microonde per creare un plasma dai gas precursori, che poi si decompongono e depositano un film solido su un substrato. La qualità finale è un risultato diretto di quanto bene sia controllato questo processo.

Cosa Significa Veramente "Qualità"

Un film di "alta qualità" è quello che soddisfa i requisiti specifici per la sua applicazione prevista. Questo va ben oltre il semplice essere uno strato uniforme.

Gli indicatori chiave di qualità includono la cristallinità (quanto sono ordinati gli atomi), la purezza (l'assenza di fasi chimiche o contaminanti indesiderati) e la morfologia (la struttura fisica della superficie e dei grani del film).

Il Collegamento con i Parametri di Deposizione

La qualità del film finale è dettata dal controllo preciso dei parametri di deposizione. La miscela di gas, la pressione della camera, la temperatura del substrato e il tempo di deposizione interagiscono tutti per determinare le caratteristiche finali del film.

Comprendere come misurare le proprietà del film è il primo passo verso l'ottimizzazione di questi parametri per ottenere il risultato desiderato.

Tecniche di Caratterizzazione Fondamentali Spiegate

Ogni tecnica fornisce una parte diversa del puzzle. Utilizzarle in concerto consente di correlare gli input di processo con gli output del materiale.

Diffrazione di Raggi X (XRD): Valutazione della Cristallinità

La XRD è lo strumento definitivo per analizzare la struttura cristallografica di un materiale. Funziona bombardando il film con raggi X e misurando gli angoli a cui questi diffrangono dai piani atomici.

Un film con elevata cristallinità, il che significa che i suoi atomi sono disposti in un reticolo altamente ordinato, produrrà picchi nitidi e ben definiti in una scansione XRD. Al contrario, un film scarsamente ordinato o amorfo produrrà gobbe ampie e deboli.

Spettroscopia Raman: Misurazione della Purezza e della Tensione

La spettroscopia Raman analizza i modi vibrazionali delle molecole, fornendo un'impronta digitale dei legami chimici all'interno del materiale. Ciò la rende eccezionalmente potente per identificare fasi chimiche e impurità.

Ad esempio, quando si analizza un film di diamante, un picco netto a ~1332 cm⁻¹ indica la presenza di diamante di alta qualità (carbonio legato sp³). L'emergere di altri picchi, come la banda G intorno a 1580 cm⁻¹, rivela la presenza di carbonio grafite o amorfo indesiderato (legato sp²).

Microscopia Elettronica a Scansione (SEM): Visualizzazione della Morfologia

La SEM fornisce un'immagine diretta ad alto ingrandimento della superficie del film. Viene utilizzata per valutare la dimensione dei grani, la rugosità superficiale, l'uniformità e la presenza di difetti fisici come crepe o porosità.

Mentre XRD e Raman analizzano il film a livello atomico, la SEM mostra il risultato macroscopico. Un buon film per un rivestimento meccanico potrebbe avere grani cristallini grandi e strettamente impacchettati, chiaramente visibili in un'immagine SEM.

Ellissometria: Misurazione dello Spessore e delle Proprietà Ottiche

L'ellissometria è una tecnica ottica non distruttiva che misura il cambiamento nella polarizzazione della luce quando questa si riflette sulla superficie del film.

Da questi dati è possibile calcolare con precisione lo spessore del film e il suo indice di rifrazione. Per qualsiasi applicazione in cui la trasmissione o la riflessione della luce è importante (ad esempio, lenti, sensori o componenti elettronici), questi dati sono imprescindibili.

Comprendere i Compromessi

L'ottimizzazione per una metrica di qualità può spesso compromettere un'altra. Riconoscere questi compromessi è fondamentale per lo sviluppo pratico del processo.

Il Dilemma Purezza vs. Velocità di Crescita

Una sfida comune è bilanciare la velocità di deposizione con la purezza del film. Forzare una velocità di crescita più rapida modificando la miscela di gas o aumentando la potenza può spesso introdurre più difetti o fasi amorfe nella struttura cristallina.

Questo compromesso sarebbe visibile come un'elevata velocità di crescita misurata dalla sezione trasversale SEM, ma con picchi di scarsa qualità mostrati nell'analisi Raman o XRD.

Interpretazione di Dati Contraddittori

È comune che una tecnica produca risultati positivi mentre un'altra no. Ad esempio, la SEM potrebbe mostrare una superficie meravigliosamente liscia, ma la spettroscopia Raman potrebbe rivelare impurità chimiche significative.

Questa non è una contraddizione. Sono informazioni critiche, che indicano che sebbene il film abbia una buona morfologia superficiale, la sua purezza chimica potrebbe renderlo inadatto per applicazioni sensibili alla contaminazione, come l'elettronica ad alte prestazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

La strategia di caratterizzazione che adotti deve essere guidata dall'applicazione prevista del film.

- Se la tua attenzione principale è l'integrità strutturale per applicazioni meccaniche: Dai priorità alla XRD per confermare l'elevata cristallinità e alla SEM per verificare una morfologia densa e priva di difetti.

- Se la tua attenzione principale è la prestazione elettronica o ottica: La spettroscopia Raman è essenziale per verificare la purezza e la bassa tensione, mentre l'ellissometria è fondamentale per confermare lo spessore e l'indice di rifrazione corretti.

- Se stai ottimizzando il processo di deposizione stesso: Utilizza una combinazione di tutte le tecniche per costruire una relazione completa processo-proprietà, correlano le modifiche alla pressione o alla miscela di gas con i risultati di SEM, XRD e Raman.

In definitiva, un approccio olistico alla caratterizzazione è l'unico modo per comprendere e controllare veramente la qualità dei tuoi film depositati tramite MPCVD.

Tabella Riassuntiva:

| Tecnica | Misurazione Principale | Indicatore Chiave di Qualità |

|---|---|---|

| Diffrazione di Raggi X (XRD) | Struttura Cristallina | Cristallinità e Identificazione di Fase |

| Spettroscopia Raman | Legami Chimici | Purezza, Tensione e Rilevamento Difetti |

| Microscopia Elettronica a Scansione (SEM) | Morfologia Superficiale | Dimensione dei Grani, Uniformità e Difetti |

| Ellissometria | Proprietà Ottiche | Spessore del Film e Indice di Rifrazione |

Pronto a ottenere un controllo superiore sulla qualità dei tuoi film MPCVD?

In KINTEK, comprendiamo che la caratterizzazione precisa dei materiali è la chiave per ottimizzare il tuo processo di deposizione. La nostra esperienza nelle soluzioni di forni ad alta temperatura avanzati, inclusi i nostri sistemi CVD/PECVD specializzati, è completata da profonde capacità di personalizzazione. Possiamo aiutarti a progettare e costruire l'ambiente di reattore ideale per produrre film con l'esatta cristallinità, purezza e morfologia richieste dalla tua applicazione.

Collaboriamo per migliorare i tuoi risultati di R&S e produzione. Contatta oggi i nostri esperti per discutere le tue specifiche sfide e obiettivi MPCVD.

Guida Visiva

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali sono le caratteristiche principali dei forni tubolari CVD per la lavorazione di materiali 2D?Precisione e scalabilità per i materiali avanzati

- Cosa sono le eterostrutture 2D e come vengono create utilizzando i forni a tubo CVD? Sbloccare l'ingegneria dei materiali su scala atomica