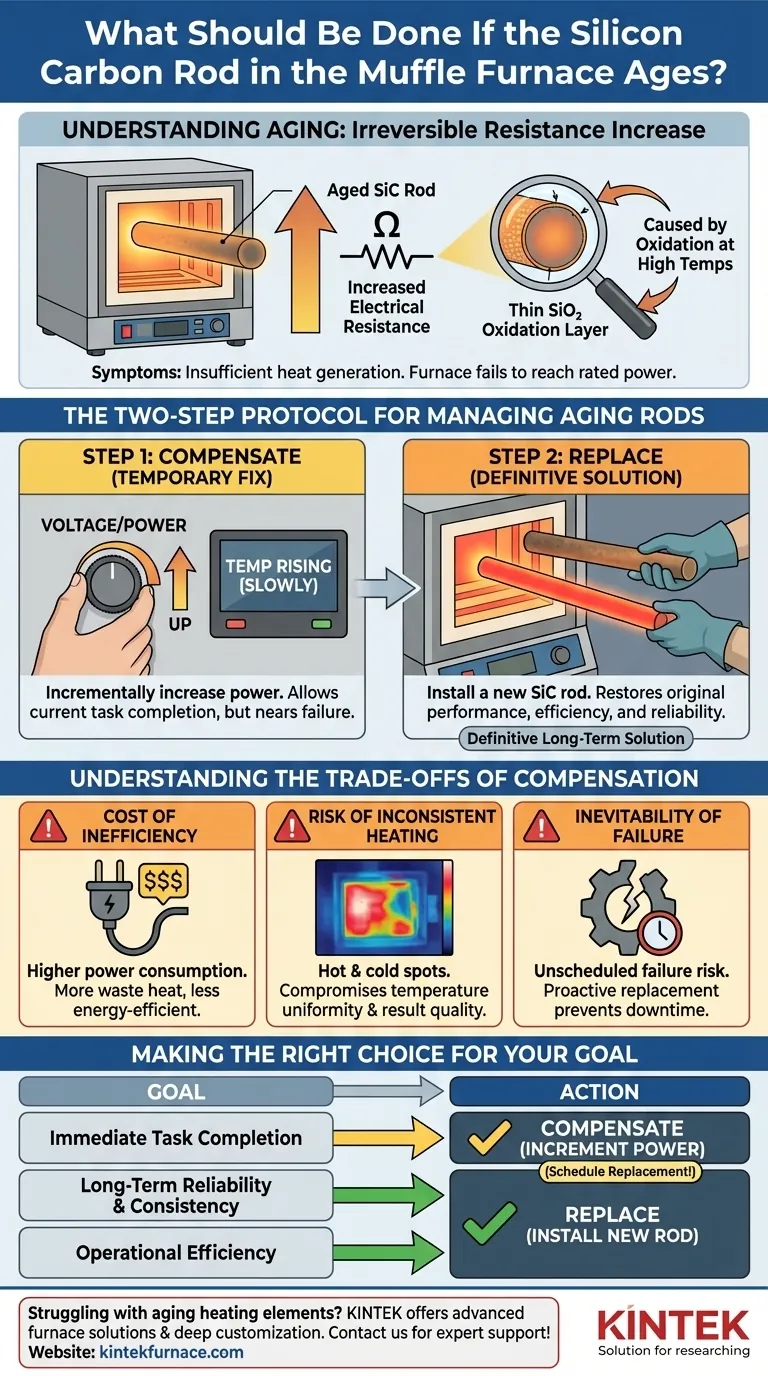

Quando la barra di carburo di silicio del tuo forno a muffola invecchia, le tue opzioni immediate sono di tentare prima la compensazione e poi, se necessario, sostituirla. Puoi provare ad aumentare gradualmente le impostazioni di potenza o tensione per recuperare la temperatura target. Se il forno non riesce comunque a raggiungere la sua potenza nominale e a produrre calore sufficiente, la barra ha raggiunto la fine della sua vita operativa e deve essere sostituita con una nuova.

L'invecchiamento delle barre di carburo di silicio è un processo irreversibile causato da un aumento della resistenza elettrica. Sebbene sia possibile compensare temporaneamente aumentando la potenza, la sostituzione è l'unica soluzione definitiva a lungo termine per ripristinare le prestazioni e l'efficienza originali del forno.

Comprendere l'invecchiamento delle barre di carburo di silicio

Per gestire efficacemente la tua attrezzatura, devi prima comprendere il processo fondamentale di invecchiamento in questi componenti critici. Non è semplicemente una questione di tempo, ma un cambiamento fisico specifico.

Cosa significa realmente "invecchiamento"

Nel contesto di una barra di carburo di silicio (SiC), "invecchiamento" si riferisce all'aumento graduale e permanente della sua resistenza elettrica. Quando la barra viene utilizzata ad alte temperature, la sua struttura interna cambia, rendendo più difficile il passaggio dell'elettricità.

Il sintomo diretto, come riportato nei manuali operativi, è che la generazione di calore diventa insufficiente. Il controller del forno potrebbe richiedere il 100% di potenza, ma la barra invecchiata non può più assorbire corrente sufficiente per raggiungere la temperatura desiderata.

La causa: ossidazione e resistenza

Il principale motore dell'invecchiamento è l'ossidazione. Anche in un'atmosfera d'aria normale, il materiale di carburo di silicio reagisce lentamente con l'ossigeno a temperature di esercizio elevate.

Questa reazione forma un sottile strato isolante di biossido di silicio (SiO₂) sulla barra. Man mano che questo strato si ispessisce nel tempo e con l'uso continuo, la resistenza elettrica complessiva della barra aumenta.

Il circolo vizioso della perdita di prestazioni

Questo aumento della resistenza crea un feedback negativo. Secondo la legge di Ohm, la potenza (calore) è una funzione della tensione e della resistenza (P = V²/R).

Man mano che la resistenza (R) aumenta, la potenza (P) generata a una data tensione (V) diminuisce. Per ottenere la stessa quantità di calore, il sistema di controllo del forno deve fornire una tensione più elevata. Questa maggiore domanda operativa può, a sua volta, accelerare il processo di ossidazione, portando a un invecchiamento ancora più rapido.

Un protocollo in due fasi per la gestione di una barra invecchiata

Quando noti un calo nella capacità di riscaldamento del tuo forno, segui questa chiara procedura in due fasi.

Fase 1: Compensare aumentando la potenza

Il tuo primo passo è cercare di compensare l'aumento della resistenza. La maggior parte dei moderni controller per forni lo fa automaticamente, ma se lo gestisci manualmente, devi aumentare gradualmente l'impostazione della tensione o della potenza.

Questa è una misura temporanea. Ti consente di completare un processo in corso o prolungare la vita della barra per un breve periodo, ma è un chiaro segnale che il componente è prossimo al guasto.

Fase 2: Sostituire la barra

Quando la compensazione non è più sufficiente per raggiungere la temperatura target, o quando il sistema ha raggiunto la sua massima potenza in uscita, la sostituzione è l'unica opzione rimanente.

Sostituire una barra di carburo di silicio è un'attività di manutenzione standard, non un segno di un problema catastrofico. Trattarla come una parte consumabile è fondamentale per un funzionamento prevedibile del forno.

Comprendere i compromessi

Semplicemente aumentare la potenza di una barra invecchiata non è una soluzione gratuita. Comporta chiari compromessi che devi considerare.

Il costo dell'inefficienza

Far funzionare una barra invecchiata a una tensione più elevata per raggiungere la stessa temperatura è intrinsecamente meno efficiente dal punto di vista energetico. Stai consumando più elettricità per superare la resistenza interna della barra, generando calore di scarto nel sistema di alimentazione invece che nella camera del forno.

Il rischio di riscaldamento incoerente

Una barra invecchiata potrebbe non riscaldarsi in modo uniforme come una nuova. Ciò può introdurre punti caldi e freddi all'interno della camera del forno, compromettendo l'uniformità della temperatura che è fondamentale per molti processi scientifici e industriali. Ciò può influire direttamente sulla qualità e sulla riproducibilità dei tuoi risultati.

L'inevitabilità del fallimento

Compensare una barra invecchiata è una soluzione temporanea, non una definitiva. Spingere il componente e l'alimentazione del forno ai loro limiti aumenta il rischio di un guasto imprevisto durante un esperimento critico o un ciclo di produzione. La sostituzione proattiva è sempre preferibile alla riparazione reattiva.

Fare la scelta giusta per il tuo obiettivo

La tua strategia per affrontare una barra invecchiata dovrebbe allinearsi con le tue priorità operative.

- Se il tuo obiettivo principale è il completamento immediato del compito: puoi aumentare gradualmente la potenza per terminare un esperimento in corso, ma dovresti programmare la manutenzione e ordinare una barra sostitutiva immediatamente.

- Se il tuo obiettivo principale è l'affidabilità e la coerenza a lungo termine: sostituisci la barra di carburo di silicio invecchiata non appena noti un degrado costante delle prestazioni, piuttosto che tentare di compensare.

- Se il tuo obiettivo principale è l'efficienza operativa: sostituisci la barra in modo proattivo, poiché far funzionare una barra invecchiata a tensioni più elevate spreca energia e aumenta i costi operativi per la stessa potenza termica.

La gestione proattiva del ciclo di vita dei tuoi elementi riscaldanti è la base per un funzionamento sicuro, efficiente e affidabile del forno.

Tabella riassuntiva:

| Azione | Descrizione | Quando usare |

|---|---|---|

| Compensare | Aumentare gradualmente la potenza o la tensione per recuperare la temperatura target. | Misura temporanea quando le prestazioni diminuiscono ma il forno può ancora riscaldare. |

| Sostituire | Installare una nuova barra di carburo di silicio per ripristinare le prestazioni originali. | Quando la compensazione fallisce o per affidabilità ed efficienza a lungo termine. |

Hai problemi con elementi riscaldanti invecchiati nel tuo forno da laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con eccezionali attività di ricerca e sviluppo e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo maggiore efficienza, riscaldamento costante e prestazioni affidabili. Non lasciare che l'invecchiamento delle barre interrompa i tuoi processi—contattaci oggi stesso per supporto esperto e soluzioni su misura!

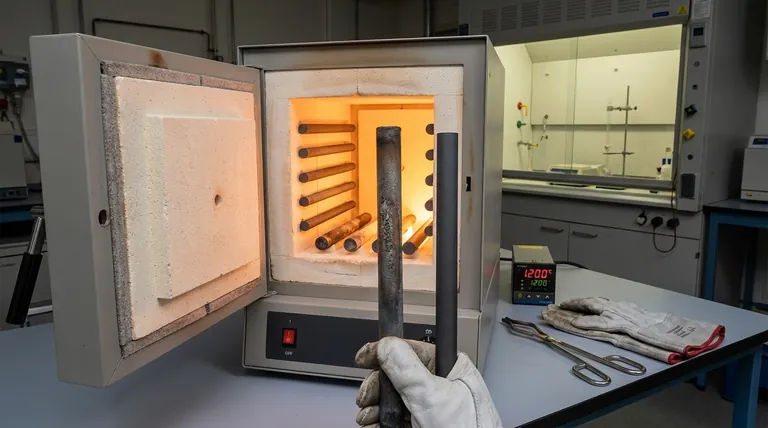

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido