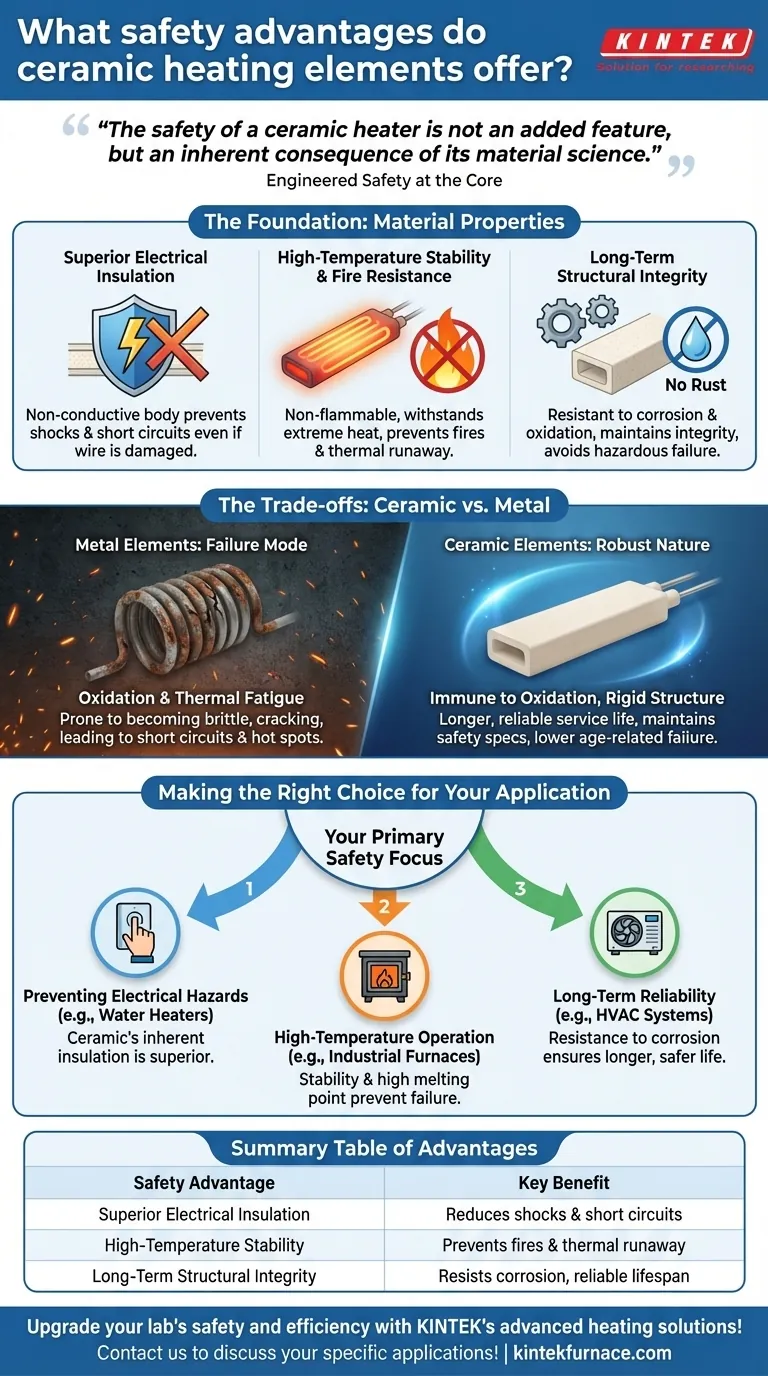

Da un punto di vista tecnico, i vantaggi in termini di sicurezza degli elementi riscaldanti in ceramica sono radicati nelle loro proprietà fondamentali del materiale. Sono eccezionali isolanti elettrici, il che riduce drasticamente il rischio di scosse e cortocircuiti. Inoltre, la loro natura non infiammabile e la capacità di resistere a temperature estreme senza fondere o deformarsi minimizzano il potenziale di incendi e di runaway termico.

La sicurezza di un riscaldatore in ceramica non è una caratteristica aggiuntiva, ma una conseguenza intrinseca della sua scienza dei materiali. A differenza degli elementi metallici che possono corrodersi e guastarsi, la ceramica fornisce stabilità elettrica e termica intrinseca, garantendo una vita operativa più sicura.

Le basi della sicurezza della ceramica: proprietà dei materiali

Per comprendere veramente perché i riscaldatori in ceramica sono più sicuri, dobbiamo guardare oltre le caratteristiche ed esaminare le proprietà fondamentali del materiale stesso. Queste proprietà creano un sistema intrinsecamente resistente alle comuni modalità di guasto.

Isolamento elettrico superiore

Le ceramiche sono eccellenti isolanti elettrici. Ciò significa che non conducono elettricità.

Questa proprietà fornisce uno strato di sicurezza robusto e integrato. Anche se il filo riscaldante interno dovesse danneggiarsi, il corpo in ceramica impedisce la fuoriuscita di elettricità, mitigando il rischio di scosse elettriche o cortocircuiti.

Stabilità ad alta temperatura e resistenza al fuoco

Gli elementi in ceramica hanno punti di fusione estremamente elevati e non bruciano. Possono operare a temperature molto elevate senza deformarsi, degradarsi o cambiare stato.

Questa stabilità è fondamentale per prevenire due pericoli maggiori: incendi e runaway termico. Poiché il materiale è non infiammabile, non si accenderà. La sua capacità di gestire il calore elevato previene gli aumenti incontrollati di temperatura che possono danneggiare le apparecchiature o innescare un incendio.

Integrità strutturale a lungo termine

I materiali ceramici sono altamente resistenti alla corrosione, all'ossidazione e all'abrasione.

Questa durabilità è un vantaggio di sicurezza cruciale, sebbene spesso trascurato. Un elemento che non arrugginisce o si degrada nel tempo mantiene la sua integrità strutturale ed elettrica, rendendolo molto meno probabile che si guasti in modo pericoloso.

Comprendere i compromessi: ceramica vs. metallo

I benefici di sicurezza della ceramica diventano ancora più chiari se confrontati con i tradizionali elementi riscaldanti metallici. Il modo in cui questi due materiali invecchiano e si guastano è fondamentalmente diverso.

La modalità di guasto degli elementi metallici

Gli elementi riscaldanti metallici sono suscettibili all'ossidazione e alla fatica termica, specialmente quando vengono ciclicamente sottoposti a temperature elevate.

Nel tempo, ciò può causare la fragilità, la rottura o la corrosione del metallo. Tali guasti possono portare a pericolosi cortocircuiti o creare punti caldi che rappresentano un significativo rischio di incendio, rendendo necessarie ispezioni e sostituzioni più frequenti.

La natura robusta della ceramica

Gli elementi in ceramica sono in gran parte immuni all'ossidazione e alla corrosione che affliggono il metallo. La loro struttura rigida non è soggetta alla stessa fatica termica.

Ciò garantisce una vita utile significativamente più lunga e affidabile. Una maggiore durata funzionale significa che il componente mantiene le sue specifiche di sicurezza originali per un periodo più lungo, riducendo la possibilità di un guasto legato all'età.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo specifico determinerà quale aspetto della sicurezza è più critico.

- Se il tuo obiettivo principale è prevenire pericoli elettrici: L'isolamento intrinseco della ceramica la rende la scelta superiore, specialmente in applicazioni come scaldabagni o apparecchiature dove è possibile il contatto con l'utente.

- Se il tuo obiettivo principale è il funzionamento ad alta temperatura: La stabilità e l'alto punto di fusione degli elementi in ceramica, utilizzati in applicazioni come forni industriali e saldatori, prevengono il guasto del materiale e riducono il rischio di incendio.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: La resistenza della ceramica alla corrosione e alla fatica garantisce una vita operativa più lunga e sicura con una minore manutenzione, rendendola ideale per sistemi critici in HVAC o nella produzione.

In definitiva, scegliere un elemento riscaldante in ceramica è una decisione per ingegnerizzare la sicurezza nel cuore del tuo sistema, non solo trattarla come un ripensamento.

Tabella riassuntiva:

| Vantaggio di sicurezza | Beneficio chiave |

|---|---|

| Isolamento elettrico superiore | Riduce il rischio di scosse e cortocircuiti |

| Stabilità ad alta temperatura | Previene incendi e runaway termico |

| Integrità strutturale a lungo termine | Resiste alla corrosione e garantisce una vita utile affidabile |

Migliora la sicurezza e l'efficienza del tuo laboratorio con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando l'affidabilità e riducendo i pericoli. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata