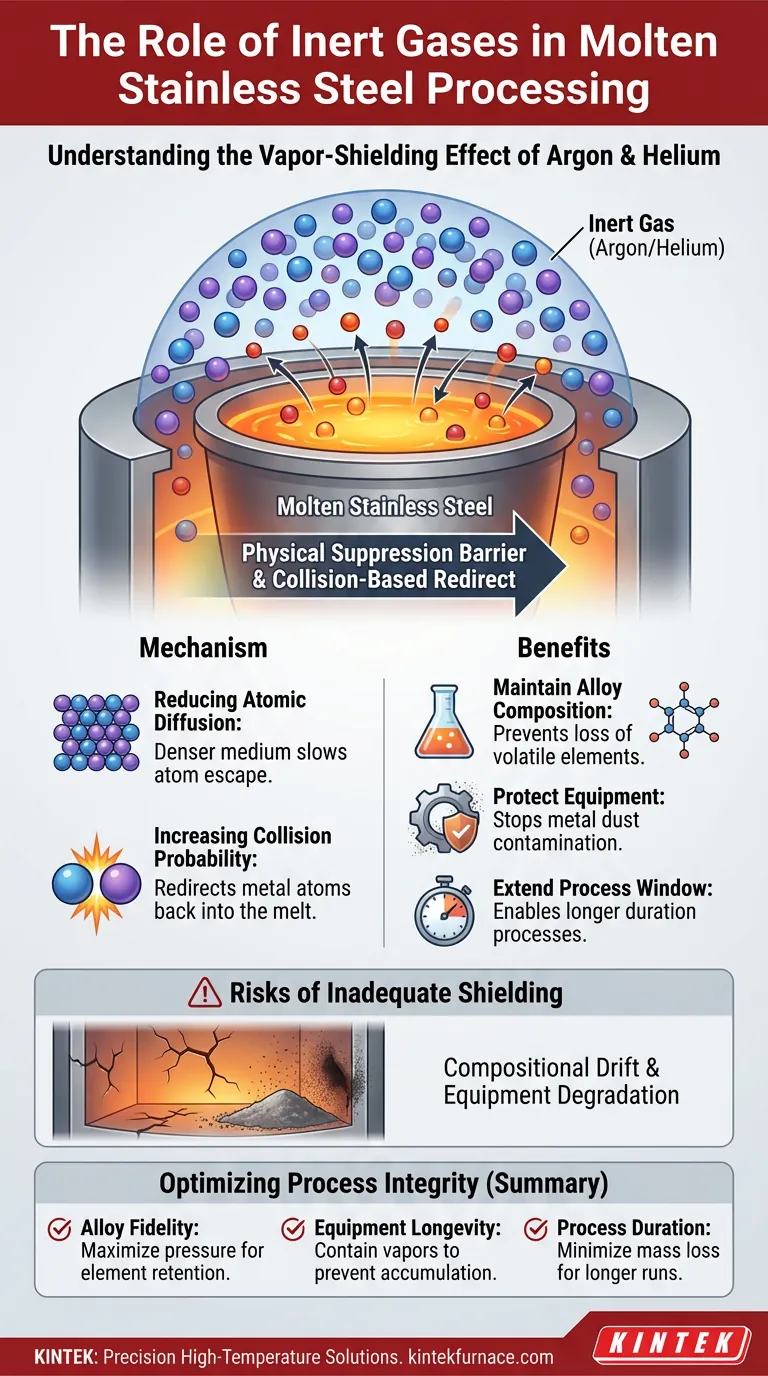

I gas inerti come l'argon o l'elio agiscono principalmente come barriera fisica di soppressione durante la lavorazione dell'acciaio inossidabile fuso ad alte temperature. Introducendo questi gas nell'ambiente di lavorazione, si crea un "effetto di schermatura a vapore" che inibisce significativamente l'evaporazione degli elementi volatili della lega, garantendo che il materiale mantenga le sue proprietà chimiche previste.

La presenza di molecole di gas inerte crea un ambiente ad alta collisione che blocca fisicamente gli atomi metallici dall'uscire dal fuso. Questo meccanismo di soppressione è fondamentale per mantenere una composizione precisa della lega e proteggere l'interno del forno dalla contaminazione.

Il Meccanismo di Schermatura a Vapore

Riduzione della Diffusione Atomica

In un vuoto ad alta temperatura, gli atomi metallici possono facilmente sfuggire dalla superficie fusa. L'introduzione di un gas inerte riduce drasticamente il tasso di diffusione di questi atomi.

Il gas crea un mezzo più denso sopra il fuso, rendendo difficile la dispersione dei vapori metallici lontano dalla superficie.

Aumento della Probabilità di Collisione

La fisica fondamentale alla base di questa protezione coinvolge le collisioni atomiche. Quando gli atomi metallici tentano di lasciare il fuso, la presenza di molecole di gas inerte aumenta la probabilità di collisioni.

Invece di sfuggire liberamente, gli atomi metallici colpiscono le molecole di gas. Questa interazione spesso reindirizza gli atomi metallici di nuovo nel fuso, bloccando efficacemente il processo di evaporazione.

Benefici Critici del Processo

Mantenimento della Composizione della Lega

L'acciaio inossidabile si basa su un equilibrio specifico di elementi per mantenere le sue proprietà. Un'eccessiva evaporazione può portare alla perdita preferenziale di elementi volatili.

Inibendo questa evaporazione, i gas inerti aiutano a mantenere la composizione del campione, garantendo che il prodotto finale soddisfi le specifiche metallurgiche.

Protezione dei Componenti Interni

Quando gli atomi metallici sfuggono dal fuso, alla fine si condensano su superfici più fredde. Ciò si traduce in contaminazione da "polvere metallica" sui componenti interni del forno, come elementi riscaldanti o finestre di osservazione.

L'effetto di schermatura a vapore previene questa contaminazione, riducendo le esigenze di manutenzione e preservando l'integrità dell'apparecchiatura.

Estensione della Finestra Sperimentale

Alti tassi di evaporazione possono esaurire rapidamente un campione, limitando il tempo disponibile per la lavorazione o l'analisi.

Sopprimendo la perdita di materiale, i gas inerti estendono la finestra sperimentale praticabile, consentendo processi di durata maggiore senza degradare il volume del campione.

Rischi di Schermatura Inadeguata

Deriva Composizionale

Senza uno schermo a vapore sufficiente, il fuso subisce un'evaporazione incontrollata. Ciò porta a una deriva composizionale, in cui il rapporto degli elementi della lega cambia in modo imprevedibile, potenzialmente rendendo l'acciaio inutilizzabile per l'applicazione prevista.

Degrado dell'Attrezzatura

La mancanza di una barriera gassosa consente al vapore metallico di rivestire l'interno del forno senza restrizioni. Questo accumulo di polvere metallica conduttiva può causare cortocircuiti negli elementi riscaldanti o oscurare i percorsi ottici richiesti per il monitoraggio della temperatura.

Ottimizzazione dell'Integrità del Processo

Per garantire risultati coerenti nella lavorazione dell'acciaio inossidabile ad alta temperatura, l'applicazione di gas inerte non è facoltativa; è una variabile di controllo.

- Se il tuo obiettivo principale è la Fedeltà della Lega: Assicurati una pressione di gas sufficiente per massimizzare la probabilità di collisione e sopprimere la perdita di elementi volatili.

- Se il tuo obiettivo principale è la Longevità dell'Attrezzatura: Utilizza lo schermo a gas per contenere i vapori metallici alla fonte, prevenendo costosi accumuli di polvere sui delicati interni del forno.

- Se il tuo obiettivo principale è la Durata del Processo: Affidati all'effetto di schermatura a vapore per ridurre al minimo la perdita di massa, consentendo tempi di lavorazione più lunghi senza compromettere il campione.

L'uso efficace dei gas inerti trasforma l'ambiente di lavorazione da un vuoto di perdita a un sistema di controllo stabilizzato.

Tabella Riassuntiva:

| Caratteristica | Ruolo del Gas Inerte (Argon/Elio) | Beneficio alla Lavorazione dell'Acciaio Inossidabile |

|---|---|---|

| Controllo dell'Evaporazione | Agisce come barriera fisica di soppressione | Inibisce la perdita di elementi volatili della lega |

| Fisica Atomica | Aumenta la probabilità di collisione | Reindirizza gli atomi metallici nel fuso |

| Integrità della Lega | Previene la deriva composizionale | Garantisce che il prodotto finale soddisfi le specifiche metallurgiche |

| Manutenzione | Riduce la condensazione di polvere metallica | Protegge gli elementi riscaldanti e le finestre del forno |

| Durata del Processo | Minimizza la perdita di massa del materiale | Estende la finestra sperimentale e di analisi praticabile |

Soluzioni di Precisione ad Alta Temperatura per il Tuo Laboratorio

Mantenere la fedeltà della lega richiede un controllo assoluto sul tuo ambiente termico. Presso KINTEK, comprendiamo che l'atmosfera giusta è importante quanto la temperatura giusta. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di gas inerte e schermatura a vapore.

I nostri forni specializzati per laboratori ad alta temperatura sono progettati per proteggere i tuoi campioni dalla deriva composizionale, salvaguardando al contempo le tue attrezzature dalla contaminazione.

Pronto a elevare la tua ricerca metallurgica? Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di forni personalizzabili possono ottimizzare i tuoi processi ad alta temperatura.

Guida Visiva

Riferimenti

- Jannatun Nawer, Douglas M. Matson. Thermodynamic assessment of evaporation during molten steel testing onboard the International Space Station. DOI: 10.1038/s41526-024-00416-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Come viene utilizzata una fornace a cassetta ad atmosfera nella ricerca sulle prestazioni dei materiali? Sblocca la precisione nei test e nella sintesi dei materiali

- Cos'è un forno a muffola? Lo strumento definitivo per la lavorazione in atmosfera controllata

- Qual è la funzione di un forno di calcinazione ad alta temperatura? Padronanza della preparazione del precursore di nanopolveri Pr3+:CaGdF2

- Perché è necessaria un'atmosfera controllata nei forni di slegatura industriali? Padroneggia il passaggio dall'azoto all'aria

- Come vengono usate le stufe a inerzia nella scienza dei materiali? Prevenire l'ossidazione per un'integrità superiore dei materiali

- Qual è il significato del controllo dell'atmosfera e della velocità di rampa di riscaldamento in un forno di riduzione per catalizzatori Ni-WOx?

- Qual è il livello massimo di vuoto per un forno a atmosfera a basso vuoto? Specifiche chiave per il trattamento termico industriale

- Quali sono alcuni gas e vapori comuni utilizzati nelle atmosfere dei forni? Ottimizza il tuo processo di trattamento termico