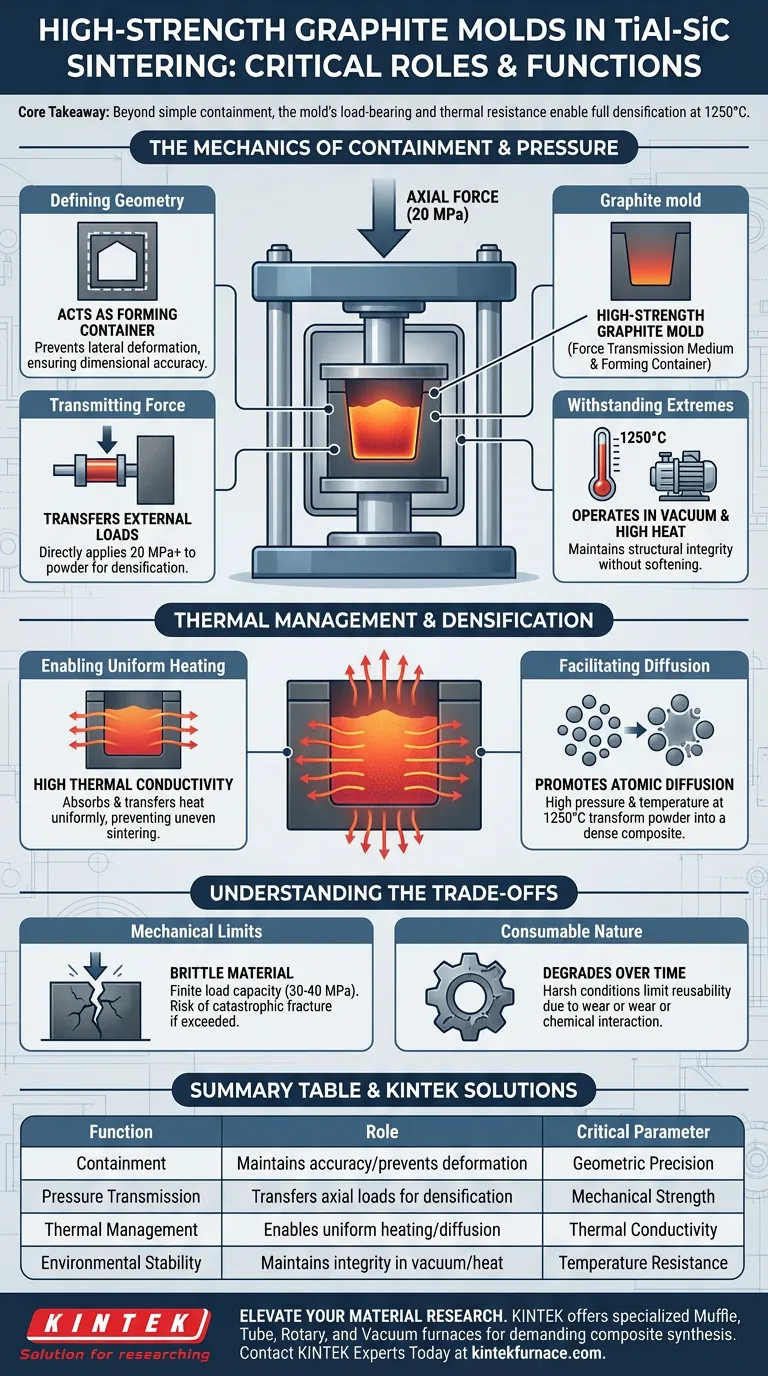

Gli stampi in grafite ad alta resistenza fungono da interfaccia meccanica critica tra i materiali compositi grezzi e l'attrezzatura di sinterizzazione. La loro funzione principale è duplice: agiscono come un rigido contenitore geometrico per contenere la polvere mista TiAl-SiC e funzionano come mezzo di trasmissione per applicare una significativa pressione assiale (tipicamente intorno a 20 MPa) in un ambiente sottovuoto.

Concetto Chiave Oltre al semplice contenimento, la combinazione unica di capacità portante e resistenza termica dello stampo consente alla polvere di raggiungere la piena densificazione attraverso la diffusione atomica e la reazione a temperature fino a 1250°C.

La Meccanica del Contenimento e della Pressione

Definizione della Geometria sotto Carico

Il ruolo più immediato dello stampo in grafite è quello di agire come contenitore formatore. Confina la polvere sciolta e miscelata, prevenendo la deformazione laterale.

Questo confinamento consente alla polvere di mantenere una forma specifica durante la transizione da un aggregato sciolto a un composito solido. Lo stampo garantisce che il corpo sinterizzato finale mantenga la necessaria accuratezza dimensionale.

Trasmissione della Forza Assiale

In un setup di pressatura a caldo, il pistone idraulico non tocca direttamente la polvere. Lo stampo in grafite agisce come mezzo di trasmissione della forza.

Deve trasferire i carichi esterni, spesso 20 MPa o superiori, direttamente alla polvere. Questa pressione è essenziale per chiudere le cavità tra le particelle e guidare il processo di densificazione.

Resistenza ad Ambienti Estremi

Lo stampo opera sottovuoto per prevenire l'ossidazione, ma deve resistere a un calore intenso.

La densificazione primaria per i compositi TiAl-SiC avviene tramite diffusione e reazione a temperature intorno ai 1250°C. La grafite deve mantenere la sua integrità strutturale e non ammorbidirsi o deformarsi in queste condizioni termiche estreme.

Gestione Termica e Densificazione

Abilitazione del Riscaldamento Uniforme

Mentre il riferimento primario evidenzia la resistenza alla temperatura, dati supplementari indicano che la conducibilità termica della grafite è ugualmente vitale.

Lo stampo assorbe il calore dagli elementi del forno e lo trasferisce uniformemente all'interno della polvere. Ciò garantisce che il gradiente di temperatura attraverso il campione sia minimizzato, prevenendo sinterizzazione non uniforme o stress interni.

Facilitazione della Diffusione Atomica

La combinazione di alta pressione e alta temperatura creata dallo stampo facilita la diffusione e la reazione.

Tenendo le particelle di polvere a stretto contatto sotto pressione a 1250°C, lo stampo crea l'ambiente necessario affinché gli atomi migrino. Questo trasforma la miscela di polvere porosa in un composito solido e denso.

Comprendere i Compromessi

Limiti Meccanici e Fratture

Sebbene descritta come "ad alta resistenza", la grafite è un materiale fragile rispetto ai metalli.

Ha una capacità portante finita. Se la pressione applicata supera il limite di resistenza specifico dello stampo (tipicamente tra 30 e 40 MPa a seconda del grado), lo stampo subirà una frattura catastrofica piuttosto che una deformazione plastica.

Natura Consumabile

Gli stampi in grafite sono generalmente considerati consumabili in questo processo.

Nonostante le loro proprietà autolubrificanti che aiutano nello sformaggio, l'ambiente ostile di alta pressione e temperatura degrada infine lo stampo. L'usura superficiale o le interazioni chimiche con la fusione metallica possono limitare la riutilizzabilità dello stampo nel tempo.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del processo di pressatura a caldo, considera i tuoi specifici obiettivi di sinterizzazione:

- Se il tuo focus principale è la Densificazione: Assicurati che il tuo grado di grafite sia classificato per pressioni leggermente superiori al tuo target (ad esempio, capace di 35+ MPa) per massimizzare in sicurezza la forza applicata a 1250°C.

- Se il tuo focus principale è l'Accuratezza Dimensionale: Dai priorità agli stampi con elevata stabilità termica per prevenire espansioni o deformazioni che potrebbero distorcere la forma finale del composito.

Il successo della sinterizzazione di TiAl-SiC si basa non solo sulla chimica della polvere, ma sulla capacità dello stampo in grafite di mantenere un recipiente di reazione stabile, pressurizzato e termicamente uniforme.

Tabella Riassuntiva:

| Funzione | Ruolo nel Processo di Sinterizzazione | Parametro Critico |

|---|---|---|

| Contenimento | Mantiene l'accuratezza dimensionale e previene la deformazione laterale | Precisione Geometrica |

| Trasmissione della Pressione | Trasferisce i carichi assiali (es. 20 MPa) per guidare la densificazione | Resistenza Meccanica |

| Gestione Termica | Consente il riscaldamento uniforme e la diffusione atomica a 1250°C | Conducibilità Termica |

| Stabilità Ambientale | Mantiene l'integrità strutturale in condizioni di vuoto e alte temperature | Resistenza alla Temperatura |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione nella sinterizzazione per pressatura a caldo richiede più delle sole alte temperature; richiede attrezzature in grado di sopportare carichi meccanici e termici estremi. KINTEK fornisce soluzioni di laboratorio di livello mondiale, inclusi forni specializzati Muffola, a Tubo, Rotativi e Sottovuoto, insieme a sistemi CVD avanzati progettati per la sintesi di compositi più esigenti.

Sia che tu stia sinterizzando compositi TiAl-SiC o sviluppando nuove leghe aerospaziali, i nostri team esperti di R&S e produzione offrono sistemi completamente personalizzabili su misura per le tue esigenze uniche di pressione e temperatura.

Pronto a ottenere la piena densificazione e prestazioni superiori dei materiali?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali vantaggi offre una pressa a caldo sottovuoto per i compositi Fe-Cu-Ni-Sn-VN? Preparazione superiore della nanostruttura

- Come una fornace di pressatura a caldo sottovuoto facilita la densificazione della CaF2? Ottenere un'elevata trasparenza ottica

- Quali sono i principali vantaggi derivanti dall'utilizzo di attrezzature per la Pressatura a Caldo Sotto Vuoto (Vacuum Hot Press) nella produzione? Ottenere Qualità e Prestazioni dei Materiali Superiori

- Quali vantaggi tecnici offre un sistema di sinterizzazione a plasma di scintilla (SPS) per le ceramiche TiB2? Sblocca una resistenza superiore

- Qual è lo scopo dell'utilizzo di una miscela di idrogeno-argon per la pressatura a caldo di SnSe? Migliorare l'efficienza termoelettrica zT

- Come funzionano gli stampi di grafite durante la SPS delle leghe Ti-6Al-4Zr-4Nb? Padroneggiare la sinterizzazione a doppia azione

- Quali sono i vantaggi in termini di proprietà meccaniche delle HEA AlxCoCrFeNi tramite VHPS rispetto alla fusione ad arco? Sblocca una durezza superiore

- Perché è necessaria una pressa a caldo sottovuoto per la sinterizzazione di compositi CNT-Al? Ottimizzare densità e legame interfacciale