La sinterizzazione a plasma di scintilla (SPS) supera fondamentalmente la pressatura a caldo tradizionale utilizzando correnti elettriche pulsate dirette per generare calore internamente, anziché fare affidamento su elementi riscaldanti esterni. Per le ceramiche a base di TiB2, questo cambiamento tecnico consente una rapida densificazione che preserva la microstruttura del materiale, con conseguenti proprietà meccaniche superiori che i metodi tradizionali di equilibrio termico faticano a raggiungere.

L'intuizione fondamentale Il vantaggio distintivo dell'SPS non è solo la velocità, ma la preservazione della microstruttura. Combinando impulsi di corrente elevata con pressione sincronizzata, l'SPS crea un composito TiB2 completamente denso prima che i grani abbiano il tempo di ispessirsi, massimizzando contemporaneamente la durezza e la tenacità alla frattura.

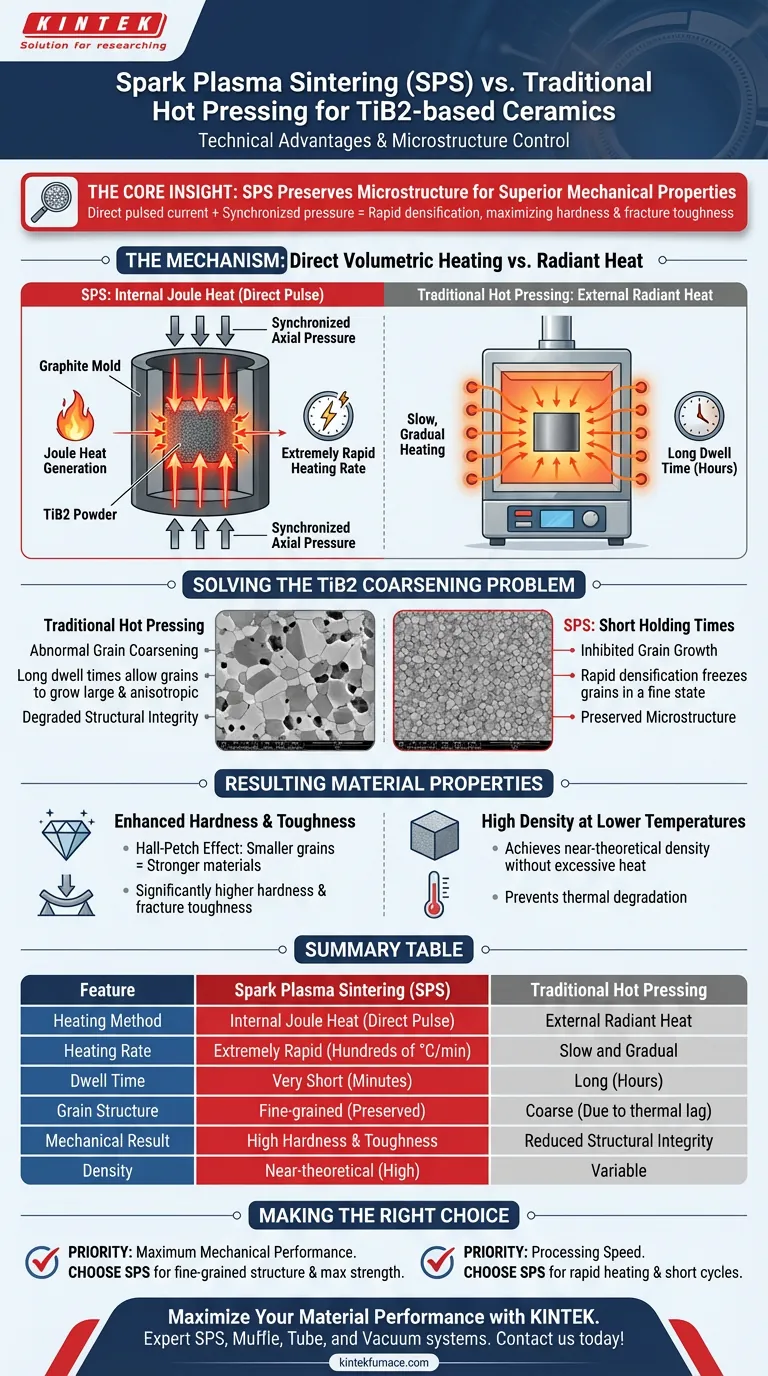

Il Meccanismo: Riscaldamento Volumetrico Diretto

La principale differenza tecnica di un sistema SPS è il modo in cui l'energia termica viene applicata alla polvere ceramica.

Corrente Pulsata vs. Calore Radiante

La pressatura a caldo tradizionale si basa sul trasferimento di calore radiante da elementi esterni, che è un processo lento che riscalda il campione dall'esterno verso l'interno. Al contrario, l'SPS genera calore Joule facendo passare impulsi di corrente elevata direttamente attraverso lo stampo di grafite e il campione stesso.

Pressurizzazione Simultanea

Durante la generazione di questo calore interno, il sistema applica una pressione assiale sincronizzata. Questa combinazione consente al materiale di sinterizzare rapidamente e uniformemente, bypassando il ritardo termico intrinseco dei forni convenzionali.

Risolvere il Problema dell'Ispessimento del TiB2

Le ceramiche di diboruro di titanio (TiB2) sono soggette a un difetto specifico durante la lavorazione: "l'ispessimento anomalo dei grani".

Inibizione della Crescita dei Grani

Ad alte temperature, i grani di TiB2 tendono naturalmente a crescere grandi e anisotropi (irregolari in direzione). Nella pressatura a caldo tradizionale, i lunghi tempi di permanenza richiesti affinché il calore penetri nel campione danno ai grani ampio tempo per ispessirsi. Questo ispessimento degrada l'integrità strutturale del materiale.

Il Vantaggio dei Brevi Tempi di Mantenimento

Poiché l'SPS raggiunge velocità di riscaldamento estremamente elevate, il tempo di mantenimento (tempo di permanenza) ad alte temperature è significativamente ridotto. Il processo completa la fase di densificazione così rapidamente che i grani di TiB2 vengono efficacemente "congelati" in uno stato fine. Semplicemente non hanno il tempo di subire una crescita incontrollata.

Proprietà del Materiale Risultanti

Il risultato diretto dell'inibizione della crescita dei grani è un miglioramento misurabile delle prestazioni fisiche della ceramica finale.

Durezza e Tenacità Migliorate

Le proprietà meccaniche delle ceramiche sono spesso governate dalla relazione di Hall-Petch: grani più piccoli producono tipicamente materiali più resistenti. Mantenendo una microstruttura a grani fini, il TiB2 prodotto con SPS presenta una durezza e una tenacità alla frattura significativamente più elevate rispetto agli equivalenti pressati a caldo.

Alta Densità a Temperature Inferiori

L'SPS consente ai compositi di TiB2 di raggiungere un'elevata densità relativa (densità quasi teorica) senza richiedere i carichi termici eccessivi spesso necessari nei forni tradizionali. Questa efficienza previene il degrado termico garantendo un prodotto finale solido e non poroso.

Comprensione dei Compromessi

Sebbene l'SPS offra proprietà dei materiali superiori per il TiB2, introduce specifici vincoli operativi rispetto ai metodi tradizionali.

La Necessità di Precisione

Il vantaggio dell'SPS si basa interamente sul controllo cinetico del processo. Poiché le velocità di riscaldamento sono così rapide (spesso centinaia di gradi al minuto), la finestra di errore è piccola. Estendere il tempo di mantenimento anche leggermente oltre il punto ottimale può annullare i benefici, consentendo la stessa crescita dei grani che il sistema è progettato per prevenire.

Requisiti di Conduttività

La generazione di calore Joule richiede che la corrente fluisca attraverso lo stampo e/o il campione. Ciò crea una dipendenza dalla conduttività elettrica dell'utensileria (tipicamente grafite) e influenza il modo in cui il campione stesso viene riscaldato, distinto dall'ambiente puramente termico di una pressa a caldo.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere tra SPS e pressatura a caldo dipende dal fatto che la tua priorità sia la perfezione microstrutturale o la lavorazione convenzionale.

- Se la tua priorità principale sono le Massime Prestazioni Meccaniche: Scegli SPS per ottenere una microstruttura a grani fini che massimizzi sia la durezza che la tenacità alla frattura.

- Se la tua priorità principale è la Velocità di Lavorazione: Scegli SPS per utilizzare velocità di riscaldamento rapide e brevi tempi di mantenimento, riducendo significativamente il ciclo di produzione complessivo.

L'SPS è la scelta definitiva quando l'applicazione richiede una ceramica TiB2 che mantenga la resistenza meccanica a grani fini senza sacrificare la densità.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Plasma di Scintilla (SPS) | Pressatura a Caldo Tradizionale |

|---|---|---|

| Metodo di Riscaldamento | Calore Joule Interno (Impulso Diretto) | Calore Radiante Esterno |

| Velocità di Riscaldamento | Estremamente Rapida (Centinaia di °C/min) | Lenta e Graduale |

| Tempo di Permanenza | Molto Breve (Minuti) | Lungo (Ore) |

| Struttura dei Grani | A grani fini (Preservata) | Grossolana (A causa del ritardo termico) |

| Risultato Meccanico | Elevata Durezza e Tenacità | Integrità Strutturale Ridotta |

| Densità | Quasi teorica (Alta) | Variabile |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

Non lasciare che l'ispessimento dei grani comprometta la tua ricerca sulle ceramiche. Supportato da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia SPS, Muffola, Tubo e Vuoto progettati per darti un controllo cinetico preciso sul tuo processo di sinterizzazione. Sia che tu abbia bisogno di una configurazione standard o di una soluzione personalizzabile per compositi unici a base di TiB2, i nostri forni ad alta temperatura da laboratorio offrono il riscaldamento uniforme e la rapida densificazione che il tuo progetto richiede.

Pronto a ottenere proprietà dei materiali superiori? Contatta i nostri esperti oggi stesso per trovare la soluzione di sinterizzazione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Sha Zhang, Shuge Tian. Spectral characterization of the impact of modifiers and different prepare temperatures on snow lotus medicinal residue-biochar and dissolved organic matter. DOI: 10.1038/s41598-024-57553-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è lo scopo del degasaggio ad alta temperatura in un forno sottovuoto prima della pressatura a caldo di polveri di lega Al-Cu? Garantire la massima densità e resistenza

- Cos'è un forno a pressa a caldo sottovuoto e quali sono i suoi usi principali? Sblocca l'elaborazione di materiali ad alte prestazioni

- Perché un ambiente ad alto vuoto è essenziale durante la sinterizzazione a pressa calda? Ottenere compositi di alluminio ad alta resistenza

- Quali sono i componenti principali di un forno a pressa a caldo sottovuoto? Sblocca la lavorazione di materiali di precisione

- Che ruolo gioca l'attrezzatura SPS nella fabbricazione di half-Heusler? Padronanza della densità e della microstruttura per i termoelettrici

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto? Ottenere qualità e precisione superiori dei materiali

- Quali sono i vantaggi in termini di proprietà meccaniche delle HEA AlxCoCrFeNi tramite VHPS rispetto alla fusione ad arco? Sblocca una durezza superiore

- Quale ruolo svolge una pressa a caldo sottovuoto nel consolidamento delle polveri di vetro metallico? Approfondimenti esperti sul consolidamento