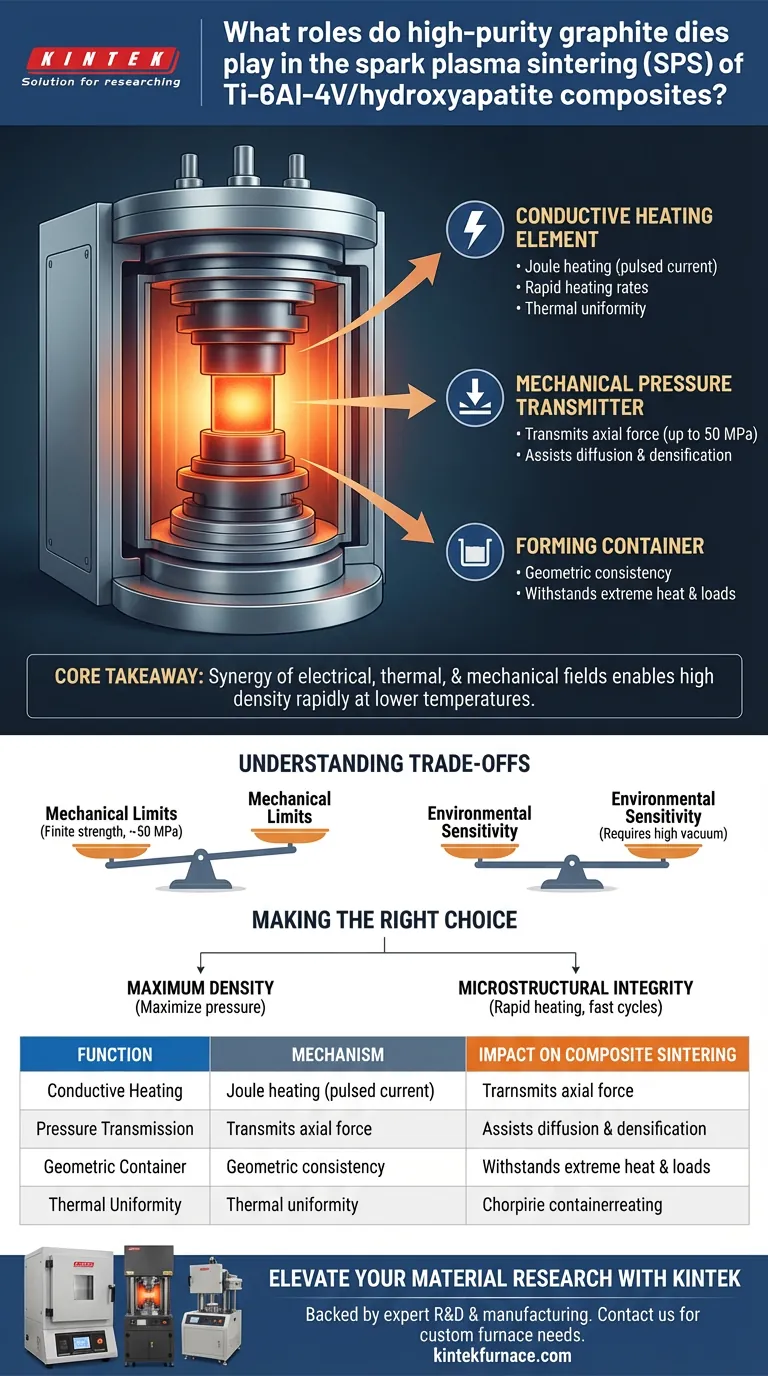

Gli stampi in grafite ad alta purezza fungono da interfaccia di processo fondamentale durante la sinterizzazione a plasma a scintilla (SPS) di compositi Ti-6Al-4V/idrossiapatite. Svolgono tre funzioni simultanee e critiche: agire come contenitore geometrico per la polvere, elemento conduttivo che genera calore e trasmettitore meccanico della forza assiale.

Concetto chiave: Agendo simultaneamente come elemento riscaldante, recipiente a pressione e stampo di formatura, lo stampo in grafite facilita l'accoppiamento dei campi elettrici, termici e meccanici. Questa sinergia consente ai compositi Ti-6Al-4V/idrossiapatite di raggiungere un'elevata densità rapidamente a temperature inferiori rispetto ai metodi di sinterizzazione convenzionali.

Il ruolo multiforme dello stampo in grafite

Lo stampo in grafite non è semplicemente uno stampo passivo; è un componente attivo del circuito elettrico e meccanico della macchina. I suoi ruoli possono essere suddivisi in tre categorie distinte.

1. L'elemento riscaldante conduttivo

In una configurazione SPS, lo stampo in grafite è parte integrante del circuito elettrico.

Facilita il riscaldamento Joule. Poiché la grafite ad alta purezza ha un'eccellente conduttività elettrica, consente il passaggio di corrente pulsata attraverso l'assemblaggio dello stampo. Questa resistenza genera calore intenso (calore Joule) direttamente attorno al campione.

Garantisce rapidi tassi di riscaldamento. A differenza degli elementi riscaldanti esterni utilizzati nei forni convenzionali, lo stampo consente al sistema di riscaldare il campione molto rapidamente. Questo rapido riscaldamento è fondamentale per minimizzare la crescita dei grani garantendo al contempo che il materiale raggiunga la temperatura di sinterizzazione necessaria.

Promuove l'uniformità termica. La grafite distribuisce uniformemente il calore generato alla miscela di polveri di Ti-6Al-4V e idrossiapatite. Una distribuzione termica uniforme è essenziale per prevenire stress interni o densificazione non uniforme all'interno del composito.

2. Il trasmettitore di pressione meccanica

Lo stampo lavora in tandem con il sistema idraulico di precisione della macchina per densificare il materiale.

Trasmette la forza assiale. L'assemblaggio dello stampo incanala la forza dai pistoni della macchina direttamente nella miscela di polveri. Questa applicazione di pressione assiale stabile comprime meccanicamente le particelle, riducendo lo spazio vuoto.

Assiste nella diffusione. La pressione trasmessa dallo stampo, spesso fino a 50 MPa, unisce meccanicamente le particelle. Questa vicinanza favorisce la diffusione e la reazione ai confini delle particelle, consentendo la densificazione a soglie termiche inferiori.

3. Il contenitore di formatura

Al suo livello più elementare, lo stampo funge da recipiente che definisce la geometria del prodotto finale.

Mantiene la coerenza geometrica. Lo stampo trattiene la miscela di polveri sfusa nella forma desiderata (ad esempio, un cilindro di diametro 30 mm) durante tutto il processo.

Resiste ad ambienti estremi. Lo stampo deve mantenere la sua integrità strutturale pur essendo sottoposto alla sollecitazione simultanea di alte temperature (spesso superiori a 1000°C) e carichi meccanici elevati.

Comprendere i compromessi

Sebbene la grafite ad alta purezza sia lo standard per la SPS, introduce specifici vincoli operativi che devono essere gestiti.

Limiti meccanici. La grafite ha una resistenza meccanica finita. Sebbene in grado di sopportare forze significative, esiste un limite alla pressione che può gestire, tipicamente intorno ai 50 MPa per le varianti ad alta resistenza. Superare questo limite per ottenere una maggiore densità rischia la frattura catastrofica dello stampo.

Sensibilità ambientale. Mentre lo stampo facilita il processo, l'ambiente è dettato dal sistema di vuoto. La grafite da sola non protegge il Ti-6Al-4V dall'ossidazione; richiede un ambiente ad alto vuoto per impedire alla lega di titanio di assorbire ossigeno e azoto, il che porterebbe all'infragilimento.

Fare la scelta giusta per il tuo obiettivo

L'efficacia dello stampo in grafite dipende da come si bilanciano i parametri di pressione e calore.

- Se il tuo obiettivo principale è la massima densità: Massimizza la capacità di trasmissione della pressione dello stampo, mantenendo il carico assiale vicino al limite superiore di sicurezza (ad esempio, 50 MPa) per forzare meccanicamente il riarrangiamento delle particelle.

- Se il tuo obiettivo principale è l'integrità microstrutturale: Sfrutta la conduttività elettrica dello stampo per utilizzare rapidi tassi di riscaldamento, riducendo al minimo il tempo in cui il materiale rimane alla temperatura di picco per prevenire un'eccessiva crescita dei grani.

Lo stampo in grafite è il collegamento critico che trasforma l'energia elettrica e meccanica grezza in un composito denso e ad alte prestazioni.

Tabella riassuntiva:

| Funzione | Meccanismo | Impatto sulla sinterizzazione del composito |

|---|---|---|

| Riscaldamento conduttivo | Riscaldamento Joule tramite corrente pulsata | Consente un rapido riscaldamento e minimizza la crescita dei grani |

| Trasmissione di pressione | Incanala la forza assiale (fino a 50 MPa) | Migliora la diffusione delle particelle e la densificazione |

| Contenitore geometrico | Stampo strutturale ad alta temperatura | Mantiene la coerenza della forma in condizioni estreme |

| Uniformità termica | Distribuzione uniforme del calore | Previene stress interni e densità non uniforme |

Eleva la tua ricerca sui materiali con KINTEK

Sblocca il pieno potenziale dei tuoi processi di Spark Plasma Sintering (SPS) con soluzioni di laboratorio ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi avanzati Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni ad alta temperatura da laboratorio personalizzabili progettati per soddisfare le tue esigenze di sinterizzazione uniche.

Che tu stia sviluppando compositi Ti-6Al-4V o bioceramiche avanzate, le nostre attrezzature di precisione garantiscono il controllo termico e meccanico necessario per un'integrità microstrutturale superiore.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contattaci oggi per discutere delle tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Reinhold Schneider, Christof Sommitsch. Partitioning Phenomena During the Heat Treatment of Martensitic Stainless Steels. DOI: 10.1515/htm-2025-0014

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- In che modo la scelta di crogioli ceramici ad alta purezza influisce sui fantocci di vetro? Sblocca la precisione ottica nella sinterizzazione

- Perché un sistema di miscelazione dei gas è essenziale per la ricottura con syngas nella produzione di polvere di rame? Garantire una fragilità precisa

- Qual è il ruolo dei tubi al quarzo nella produzione di semiconduttori? Essenziali per la purezza e i processi ad alta temperatura

- Perché viene utilizzata una pressa da laboratorio per compresse per comprimere le polveri? Ottimizzare la conduttività per il riscaldamento Joule lampo

- Perché si utilizzano tappi ceramici isolanti all'interno del tubo del forno di allumina?Migliorano le prestazioni e la longevità

- Perché un forno ad aria forzata da banco è preferito per i nanomateriali a base di microalghe? Migliora la qualità della polvere

- Quale crogiolo è migliore, grafite o ceramica? Abbina il tuo materiale e processo per una fusione ottimale

- Qual è la funzione principale di un forno di essiccazione durante la preparazione di LLZTO? Garantire elettroliti solidi a fase pura