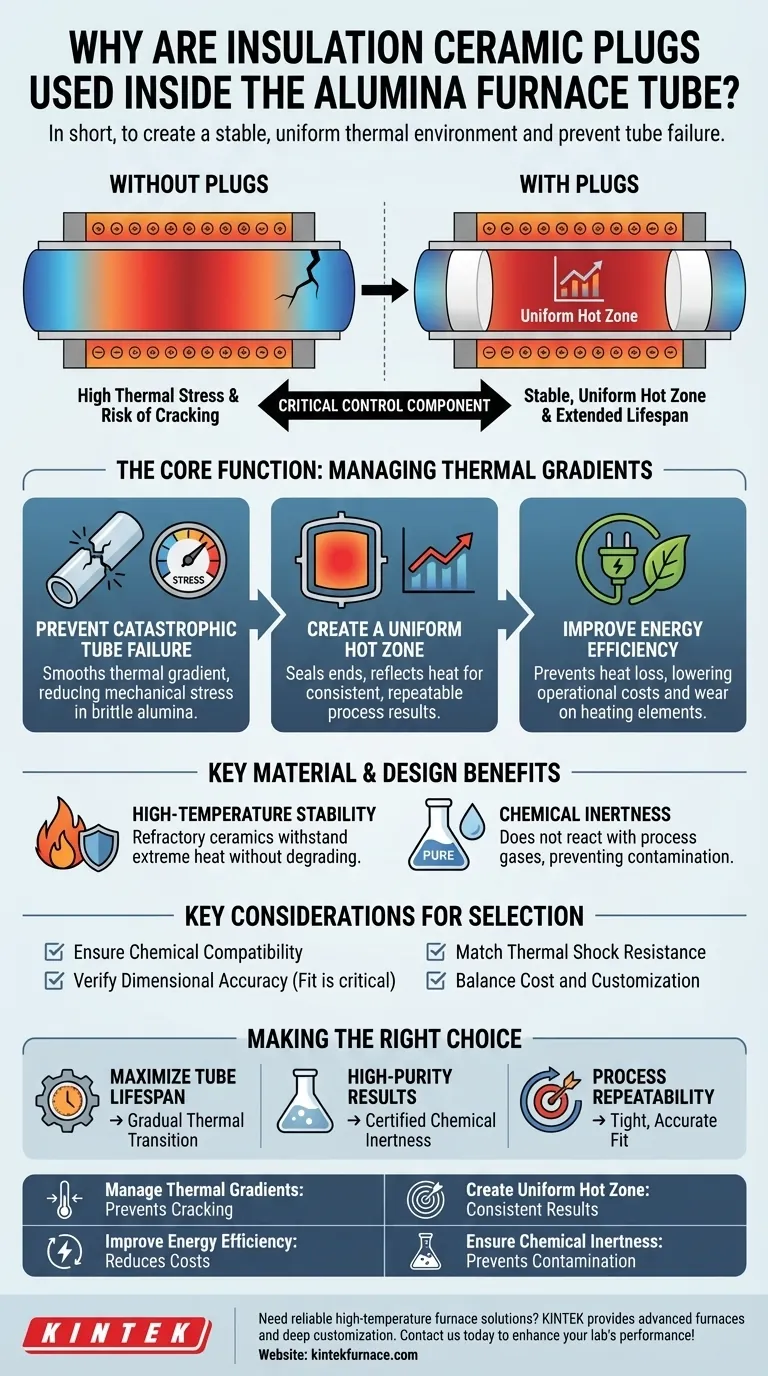

I tappi ceramici isolanti sono componenti essenziali all'interno dei tubi dei forni di allumina per la loro capacità di mantenere l'uniformità della temperatura, ridurre i gradienti termici e migliorare le prestazioni del tubo in condizioni di alta temperatura.Questi tappi completano l'elevata purezza e la resistenza alle alte temperature del tubo di allumina, attenuandone la scarsa resistenza agli shock termici.La loro inerzia chimica e stabilità termica li rende ideali per varie applicazioni di laboratorio e industriali, garantendo risultati costanti e prolungando la durata del tubo del forno.

Punti chiave spiegati:

1. Uniformità della temperatura e riduzione del gradiente termico

- I tubi per forni in allumina (con purezza >99,6%) eccellono nella resistenza alle alte temperature (fino a 1600°C), ma soffrono di una scarsa resistenza agli shock termici.

-

I tappi ceramici isolanti riducono al minimo lo stress termico:

- Impediscono la rapida perdita di calore alle estremità del tubo.

- Assicurare una distribuzione uniforme del calore, riducendo il rischio di cricche.

- Questo aspetto è fondamentale in processi come la sinterizzazione o la ricottura, dove un riscaldamento non uniforme può compromettere l'integrità del materiale.

2. Stabilità termica e resistenza alle alte temperature

- I tappi in ceramica hanno una resistenza alle alte temperature simile a quella dei tubi in allumina (spesso 1600°C+), garantendo così la compatibilità.

- La loro bassa conducibilità termica funge da barriera, riducendo lo spreco di energia e migliorando l'efficienza del forno.

- Applicazioni come macchina per la stampa a caldo sottovuoto Le operazioni di stampa sottovuoto traggono vantaggio da questa stabilità, quando il controllo preciso del calore è fondamentale.

3. Inerzia chimica per i processi reattivi

- Sia i tubi di allumina che i tappi in ceramica resistono agli acidi, agli alcali e alle atmosfere ossidanti/riduttive (ad esempio, H₂, O₂).

- Questa inerzia impedisce la contaminazione nei processi sensibili, come la produzione di semiconduttori o i test sui catalizzatori.

4. Supporto meccanico ed estensione della durata di vita

- I tappi in ceramica rafforzano l'integrità strutturale del tubo, attenuando le sollecitazioni meccaniche durante i cicli termici.

- L'uso corretto (ad esempio, riscaldamento/raffreddamento graduale) e i tappi possono prolungare la durata del tubo da mesi ad anni.

5. Considerazioni su fornitori e qualità

- I fornitori affidabili garantiscono che i tappi soddisfino gli standard di densità (≥3,80 g/cm³) e di purezza.

-

Criteri di valutazione fondamentali:

- Supporto tecnico per configurazioni personalizzate.

- Certificazioni di qualità (ad esempio, ISO 9001).

Implicazioni pratiche per gli acquirenti

- Efficienza dei costi: La riduzione dello stress termico riduce la frequenza di sostituzione.

- Flessibilità di processo: Compatibile con diverse atmosfere (N₂, Ar, H₂).

- Sicurezza: Riduce al minimo i rischi di rottura dei tubi nelle applicazioni ad alta sollecitazione.

Con l'integrazione di tappi in ceramica, gli utenti ottimizzano le prestazioni del forno, affrontando al tempo stesso i limiti dell'allumina e offrendo un'affidabilità simile alle tecnologie che plasmano silenziosamente la sanità moderna e la produzione avanzata.

Tabella riassuntiva:

| Benefici chiave | Spiegazione |

|---|---|

| Uniformità della temperatura | Riduce i gradienti termici e previene le cricche nei processi ad alta temperatura. |

| Stabilità termica | Resiste a 1600°C+, migliora l'efficienza energetica e supporta le operazioni sotto vuoto. |

| Inerzia chimica | Resiste ai gas reattivi, garantendo risultati privi di contaminazione. |

| Supporto meccanico | Rinforza la struttura del tubo, prolungandone la durata in caso di cicli termici. |

| Efficienza dei costi | Riduce la frequenza di sostituzione minimizzando lo stress termico. |

Ottimizzate le prestazioni del vostro forno con tappi in ceramica di precisione!

In KINTEK, combiniamo un'eccezionale attività di ricerca e sviluppo con la produzione interna per fornire soluzioni avanzate ad alta temperatura su misura per le esigenze del vostro laboratorio.Sia che abbiate bisogno di tubi per forni in allumina standard o di configurazioni personalizzate per processi specializzati come la sinterizzazione o la CVD, la nostra esperienza garantisce affidabilità ed efficienza.

Contattateci oggi stesso per discutere di come i nostri tappi e forni in ceramica ad alta purezza possano migliorare i vostri risultati sperimentali!

Prodotti che potreste cercare:

Esplora le finestre di osservazione compatibili con il vuoto per il monitoraggio del forno

Passare a un forno di precisione per pressa a caldo sotto vuoto per la lavorazione controllata dei materiali

Scoprite le valvole ad alto vuoto per sistemi di forni a tenuta stagna

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura