Nella produzione di semiconduttori, i tubi al quarzo sono i guardiani invisibili della purezza e della precisione. Funzionano come camere di processo ultra-pure e ad alta temperatura per le fasi di fabbricazione più critiche. Questi tubi creano un ambiente controllato e privo di contaminanti dove i wafer di silicio vengono sottoposti a calore estremo per processi come l'ossidazione termica, la deposizione di film sottili e l'attacco chimico.

La sfida principale nella fabbricazione dei semiconduttori è gestire il calore estremo e prevenire la contaminazione microscopica. Il quarzo è il materiale predefinito per i tubi di processo perché combina unicamente un'eccezionale purezza chimica con la capacità di resistere a temperature estreme senza deformarsi o reagire, salvaguardando l'integrità dei circuiti integrati in costruzione.

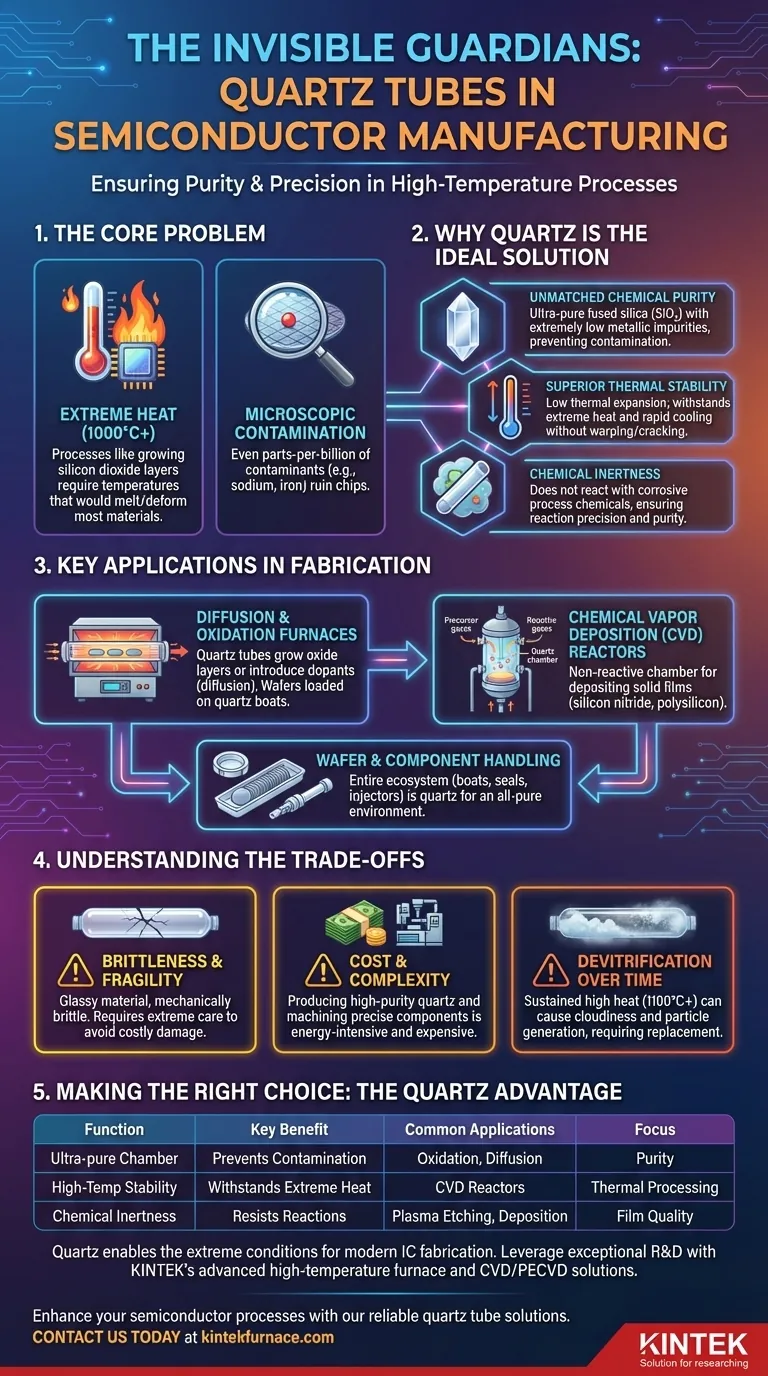

Il Problema Fondamentale: Contaminazione e Calore Estremo

La produzione di semiconduttori spinge i materiali ai loro limiti assoluti. Le due sfide fondamentali che il quarzo risolve direttamente sono la necessità di un ambiente ultra-pulito e la capacità di sopportare temperature incredibilmente elevate.

La Necessità di Purezza Assoluta

Nella fabbricazione dei microchip, un singolo atomo indesiderato può essere un difetto critico. Contaminanti come sodio o ferro, anche a concentrazioni di parti per miliardo, possono migrare nel wafer di silicio e alterarne le proprietà elettriche, rendendo il chip inutilizzabile.

Pertanto, la camera in cui vengono lavorati i wafer non deve introdurre alcuna impurità.

La Sfida della Lavorazione ad Alta Temperatura

Molte fasi critiche, come la crescita di uno strato isolante di biossido di silicio, richiedono temperature ben superiori a 1000°C (1832°F).

A queste temperature, la maggior parte dei materiali si scioglierebbe, si deformerebbe o reagirebbe con i gas di processo, rilasciando contaminanti e distruggendo i delicati circuiti sul wafer.

Perché il Quarzo è la Soluzione Ideale

Il quarzo, che è una forma ad alta purezza di silice fusa (SiO₂), possiede una combinazione di proprietà che lo rendono quasi perfettamente adatto a questo ruolo impegnativo.

Purezza Chimica Ineguagliabile

Il quarzo ad alta purezza è uno dei materiali più puri che possono essere prodotti su larga scala. Contiene livelli estremamente bassi di impurità metalliche, impedendo loro di fuoriuscire e contaminare i wafer di silicio durante le fasi ad alta temperatura.

Stabilità Termica Superiore

Il quarzo ha un coefficiente di dilatazione termica molto basso. Ciò significa che può essere riscaldato a temperature estreme e raffreddato senza una significativa espansione o contrazione, il che gli impedisce di deformarsi, creparsi o rompersi sotto stress termico.

Inerzia Chimica

Il quarzo non reagisce con i prodotti chimici altamente reattivi e corrosivi utilizzati in processi come la deposizione chimica da fase vapore (CVD) o l'attacco al plasma. Ciò assicura che il tubo stesso non interferisca con le precise reazioni chimiche necessarie per depositare o rimuovere film sul wafer.

Applicazioni Chiave nel Processo di Fabbricazione

I componenti in quarzo sono utilizzati ovunque i wafer siano esposti a calore elevato e sostanze chimiche reattive. Il tubo è solo la parte più visibile di un ecosistema di quarzo più ampio.

Forni di Diffusione e Ossidazione

Il tubo al quarzo costituisce il corpo principale di un forno orizzontale o verticale. I wafer vengono caricati nel tubo su barchette di quarzo (o portatori) per garantire un ambiente interamente in quarzo.

I gas caldi vengono quindi fatti passare attraverso il tubo per far crescere uno strato uniforme di biossido di silicio (ossidazione) o per introdurre droganti che modificano la conducibilità elettrica del silicio (diffusione).

Reattori di Deposizione Chimica da Fase Vapore (CVD)

Nella CVD, il tubo al quarzo funge da camera di reazione. Vengono introdotti gas precursori, che reagiscono ad alte temperature depositando un film sottile solido—come nitruro di silicio o polisilicio—sulla superficie dei wafer.

La natura inerte del quarzo assicura la purezza del film depositato.

Manipolazione di Wafer e Componenti

Oltre al tubo di processo principale, anche altri componenti all'interno del forno sono realizzati in quarzo. Questi includono le barchette portawafers che tengono i wafer, i tappi di estremità che sigillano il tubo e gli iniettori di gas che forniscono i prodotti chimici di processo.

Comprendere i Compromessi

Sebbene il quarzo sia lo standard industriale, non è privo di limitazioni. Comprendere questi compromessi è fondamentale per gestire efficacemente i processi dei semiconduttori.

Fragilità e Duttilità

Nonostante la sua resistenza allo shock termico, il quarzo è un vetro ed è meccanicamente fragile. Deve essere maneggiato con estrema cura, poiché un impatto fisico può causare crepe o rotture, portando a costosi tempi di inattività.

Costo e Complessità di Fabbricazione

Produrre quarzo con la purezza quasi perfetta richiesta per la fabbricazione dei semiconduttori è un processo costoso e ad alta intensità energetica. La lavorazione del materiale in tubi grandi e precisi e componenti complessi aggiunge ulteriormente al costo.

Devetrificazione nel Tempo

A temperature sostenute superiori a 1100°C, il quarzo può iniziare a perdere la sua struttura vetrosa (amorfa) e tornare a uno stato cristallino, un processo chiamato devetrificazione. Ciò rende il materiale torbido, più fragile e incline a generare particelle, richiedendone l'eventuale sostituzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La funzione del tubo al quarzo è direttamente legata all'obiettivo di processo specifico. Il suo ruolo è sempre quello di proteggere l'integrità del wafer.

- Se la tua attenzione principale è il processo termico (ossidazione/diffusione): Il ruolo del tubo al quarzo è fornire un ambiente termico stabile, inerte e ultra-pulito, garantendo una crescita uniforme dello strato su ogni wafer.

- Se la tua attenzione principale è la deposizione di film sottili (CVD): Il tubo al quarzo funge da camera non reattiva, garantendo la purezza dei gas precursori e la qualità del film depositato risultante.

- Se la tua attenzione principale è prevenire la contaminazione: L'intrinseca elevata purezza del quarzo è la sua caratteristica più critica, agendo come prima e migliore linea di difesa contro le impurità che distruggerebbero le prestazioni del dispositivo.

In definitiva, l'uso del quarzo per le camere di processo è una decisione fondamentale che abilita le condizioni estreme richieste per fabbricare i moderni circuiti integrati.

Tabella Riassuntiva:

| Funzione | Vantaggio Chiave | Applicazioni Comuni |

|---|---|---|

| Camera di processo ultra-pura | Previene la contaminazione dei wafer di silicio | Ossidazione termica, forni a diffusione |

| Stabilità ad alta temperatura | Resiste al calore estremo senza deformarsi | Reattori di deposizione chimica da fase vapore (CVD) |

| Inerzia chimica | Resiste alle reazioni con i gas di processo | Attacco al plasma, deposizione di film sottili |

| Compromessi tra fragilità e costo | Richiede manipolazione attenta e elevata purezza | Tutti i processi semiconduttori ad alto calore |

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotativi, forni a vuoto e in atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare con precisione i requisiti sperimentali unici. Migliora i tuoi processi semiconduttori con le nostre affidabili soluzioni a tubo al quarzo—contattaci oggi per scoprire come possiamo supportare i tuoi obiettivi di fabbricazione!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura