Il forno ad aria forzata da banco è la scelta preferita per l'essiccazione di nanomateriali a base di microalghe perché utilizza la convezione di aria calda a temperatura costante per garantire una rimozione uniforme dell'umidità superficiale. Mantenendo un ambiente stabile, tipicamente intorno agli 80 °C, previene le incongruenze associate all'essiccazione naturale e produce una polvere precursore di alta qualità pronta per le successive lavorazioni.

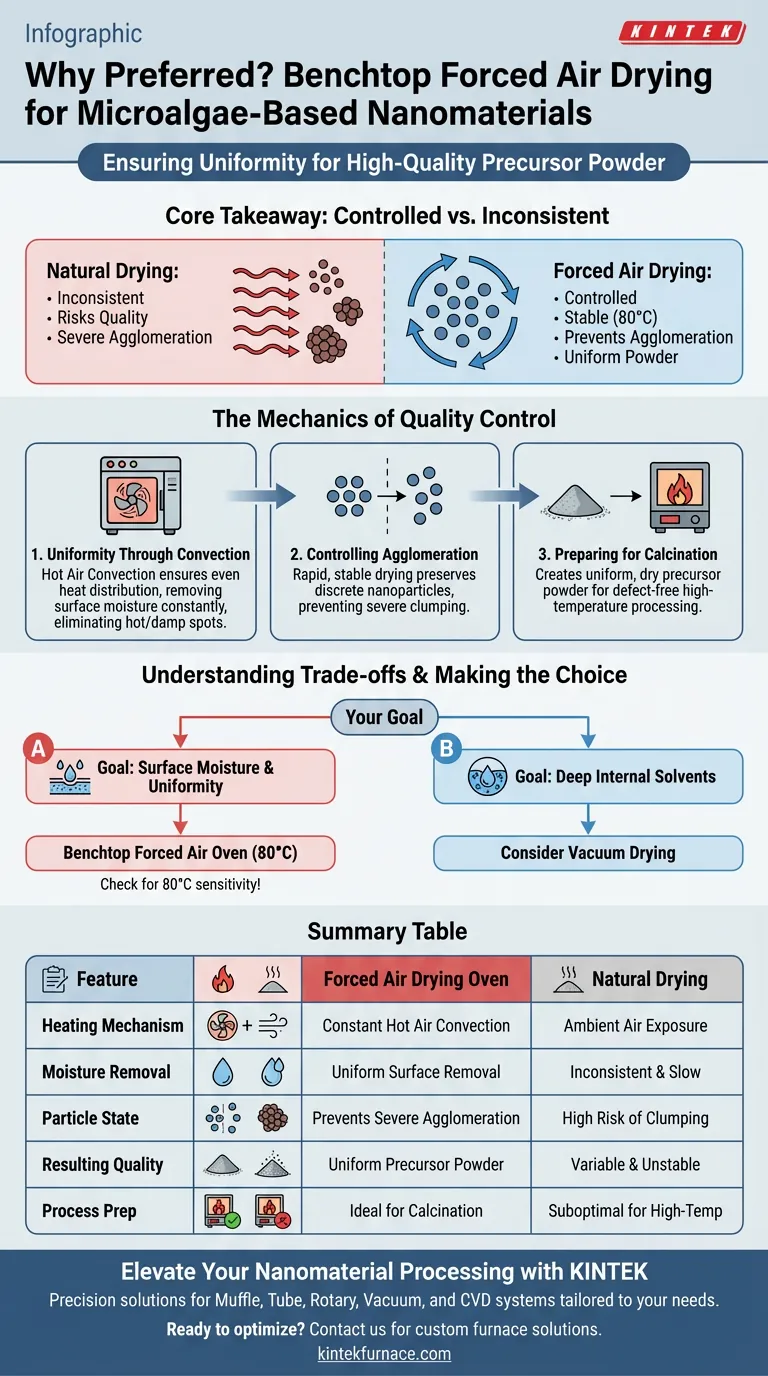

Concetto chiave Mentre l'essiccazione naturale è incoerente e rischia la qualità del prodotto, l'essiccazione ad aria forzata fornisce un ambiente termico controllato e stabile. Il suo vantaggio principale è la prevenzione di una grave agglomerazione delle particelle, garantendo la creazione di una polvere precursore uniforme essenziale per una calcinazione di successo.

La meccanica del controllo qualità

Ottenere uniformità attraverso la convezione

La caratteristica distintiva di questa attrezzatura è l'uso della convezione di aria calda. A differenza dei metodi di riscaldamento statico, l'aria forzata garantisce che il calore sia distribuito uniformemente in tutta la camera.

Questo meccanismo rimuove l'umidità dalla superficie delle nanoparticelle a una velocità costante. La coerenza di questo flusso d'aria elimina "punti caldi" o zone umide che si verificano spesso con metodi di essiccazione non uniformi.

Controllo dell'agglomerazione delle particelle

Una delle sfide più critiche nella lavorazione dei nanomateriali è la tendenza delle particelle a raggrupparsi, o agglomerarsi.

Il forno ad aria forzata affronta specificamente questo problema fornendo un ambiente di essiccazione rapido e stabile. Spostando efficientemente l'umidità dalla superficie delle particelle, previene una grave agglomerazione delle particelle, preservando la natura discreta dei nanomateriali meglio dei metodi di essiccazione naturale.

Preparazione alla calcinazione

La fase di essiccazione è raramente l'ultimo passaggio; è una fase preparatoria per la calcinazione (lavorazione ad alta temperatura).

Per ottenere un prodotto finale di alta qualità, il materiale di input, la polvere precursore, deve essere uniforme e asciutto. Il forno ad aria forzata garantisce che la polvere raggiunga lo stato fisico necessario per subire la calcinazione senza difetti strutturali.

Comprendere i compromessi

Rimozione dell'umidità superficiale vs. profonda

È importante riconoscere che l'essiccazione ad aria forzata è ottimizzata per rimuovere l'umidità superficiale e prevenire l'agglomerazione attraverso la convezione.

Tuttavia, se il tuo materiale contiene residui di solvente interni profondi o è altamente sensibile all'ossidazione, questo metodo ha dei limiti. Altri metodi, come l'essiccazione sotto vuoto, sono specificamente progettati per abbassare i punti di ebollizione per la rimozione dei solventi interni e proteggere dall'ossidazione, mentre l'aria forzata si basa sulla convezione termica a pressioni standard più elevate.

Sensibilità alla temperatura

La temperatura operativa tipica per questa fase è di 80 °C.

Sebbene efficace per la maggior parte dei precursori a base di microalghe, è necessario assicurarsi che il tuo specifico materiale biologico non si degradi a questa specifica soglia di temperatura prima della fase di calcinazione.

Fare la scelta giusta per il tuo obiettivo

Seleziona il tuo metodo di essiccazione in base ai requisiti fisici specifici del tuo materiale precursore.

- Se il tuo obiettivo principale è produrre una polvere precursore uniforme: Utilizza il forno ad aria forzata da banco per prevenire l'agglomerazione e preparare alla calcinazione.

- Se il tuo obiettivo principale è rimuovere solventi interni profondi: Considera la possibilità di esplorare opzioni di essiccazione sotto vuoto per abbassare i punti di ebollizione e mirare ai residui interni.

Controllando l'ambiente di essiccazione con la convezione ad aria forzata, trasformi una sospensione biologica variabile in un materiale ingegneristico stabile e di alta qualità.

Tabella riassuntiva:

| Caratteristica | Forno ad Aria Forzata | Essiccazione Naturale |

|---|---|---|

| Meccanismo di riscaldamento | Convezione di Aria Calda Costante | Esposizione all'Aria Ambiente |

| Rimozione dell'umidità | Rimozione Uniforme della Superficie | Incoerente e Lenta |

| Stato delle particelle | Previene Grave Agglomerazione | Alto Rischio di Agglutinamento |

| Qualità risultante | Polvere Precursore Uniforme | Variabile e Instabile |

| Preparazione del processo | Ideale per la Calcinazione | Subottimale per Alte Temperature |

Migliora la tua lavorazione dei nanomateriali con KINTEK

La precisione è il fondamento della sintesi di nanomateriali di alta qualità. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD, insieme a forni da laboratorio specializzati su misura per le tue esigenze di lavorazione delle microalghe. Sia che tu richieda una convezione ad aria forzata precisa per precursori uniformi o un'essiccazione sotto vuoto per la rimozione di solventi profondi, le nostre soluzioni personalizzabili garantiscono che la tua ricerca e produzione soddisfino i più alti standard.

Pronto a ottimizzare il tuo flusso di lavoro di essiccazione e calcinazione? Contattaci oggi stesso per parlare con i nostri esperti tecnici di una soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i crogioli di allumina ad alta purezza vengono utilizzati per contenere acciaio fuso ad alto contenuto di silicio? Garantire purezza e stabilità termica

- Quali sono i principali vantaggi dell'utilizzo di tubi di quarzo nelle applicazioni ad alta temperatura? Ottieni stabilità termica e purezza ineguagliabili

- Quali sono i requisiti tecnici per la barca di quarzo utilizzata come contenitore precursore nella crescita CVD di In2Se3 2D?

- In che modo la progettazione di capillari di allumina ad alta purezza influenza la formazione di bolle? Ottimizzare l'accuratezza della tensione superficiale

- Perché un sistema di pompaggio del vuoto ad alte prestazioni è necessario per le leghe industriali? Garantire purezza e prestazioni ottimali

- Perché vengono utilizzati crogioli di allumina ad alta purezza per la sintesi di fosfori? Garantire la massima luminescenza e purezza spettrale

- Quali sono le principali proprietà meccaniche dei tubi di allumina? Scopri soluzioni ad alta resistenza e resistenza all'usura

- Qual è lo scopo di un sistema di vuoto di laboratorio nell'evoluzione dell'idrogeno fotocatalitico? Garantire risultati di dati accurati