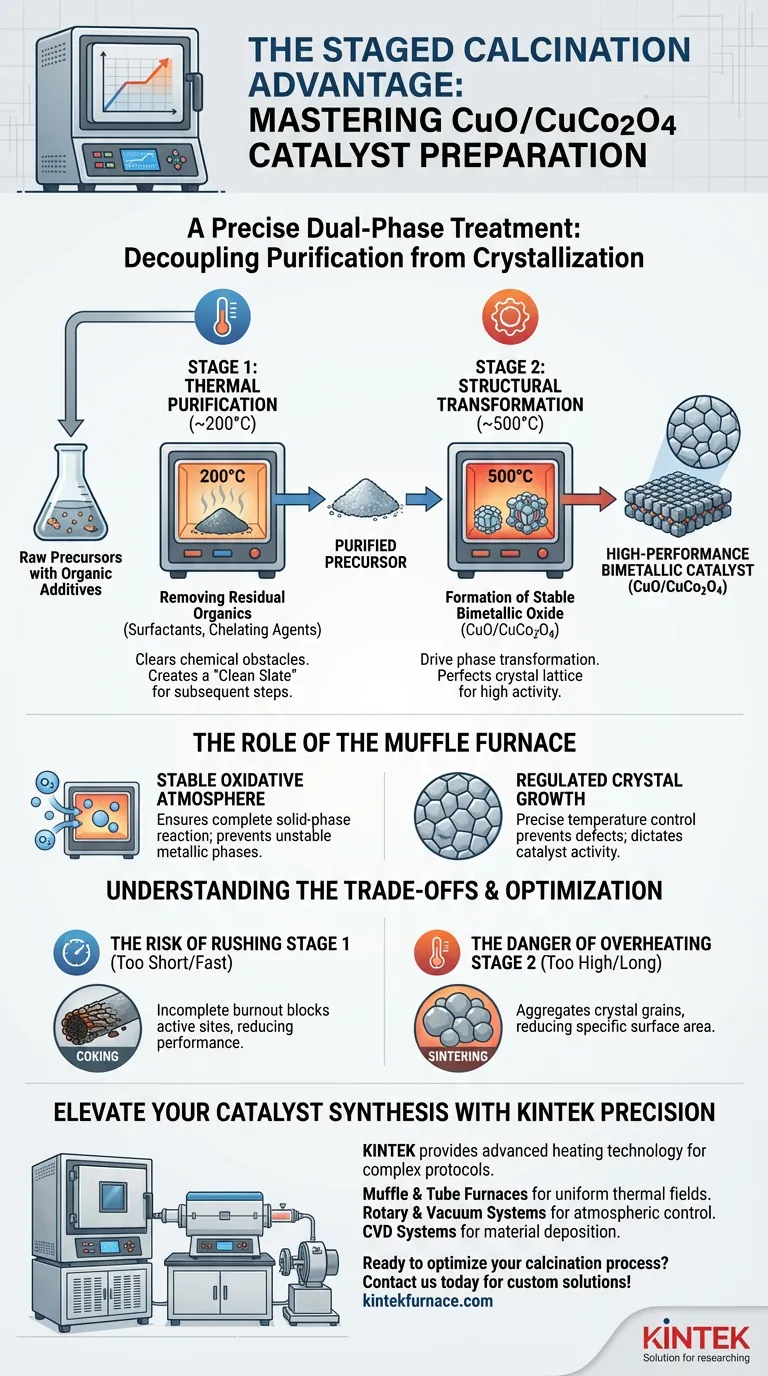

Il processo di calcinazione a stadi agisce come un trattamento preciso a doppia fase responsabile della trasformazione dei precursori grezzi in un catalizzatore bimetallico ad alte prestazioni. Utilizzando l'ambiente controllato di un forno a muffola, questo metodo esegue un programma di temperatura specifico, tipicamente iniziando a un livello inferiore (circa 200°C) prima di salire a un livello superiore (circa 500°C). Questo approccio graduale garantisce che le impurità chimiche vengano eliminate prima che si formi il reticolo cristallino critico, determinando direttamente l'efficienza catalitica finale.

Concetto chiave: Questo processo disaccoppia la purificazione dalla cristallizzazione. Rimuovendo prima le barriere organiche a temperature più basse, il sistema crea una "tabula rasa" che consente alla successiva fase ad alta temperatura di formare un composito di ossido bimetallico strutturalmente perfetto e altamente attivo senza interferenze.

La meccanica del processo a due stadi

La preparazione dei catalizzatori CuO/CuCo2O4 si basa su una netta separazione dei compiti tra due zone di temperatura. Questo approccio "a stadi" impedisce le reazioni caotiche che possono verificarsi durante un riscaldamento rapido in un unico passaggio.

Fase 1: Purificazione termica (~200°C)

L'obiettivo principale della fase iniziale a bassa temperatura è la pulizia del precursore.

Durante la sintesi, i precursori sono spesso mescolati con sostanze organiche, come tensioattivi o agenti chelanti, per controllare la dimensione delle particelle o la dispersione.

Mantenere il materiale a circa 200°C rimuove costantemente questi organici residui attraverso la decomposizione. Questo passaggio elimina gli ostacoli chimici, assicurando che non rimangano residui carboniosi che possano ostacolare l'interazione degli atomi metallici nella fase successiva.

Fase 2: Trasformazione strutturale (~500°C)

Una volta che il materiale è purificato, il forno aumenta la temperatura alla fase ad alta temperatura (tipicamente 500°C) per guidare la trasformazione di fase.

A questo plateau termico, i precursori metallici subiscono una conversione completa in ossidi metallici stabili.

È qui che viene definita la natura bimetallica del catalizzatore. Il calore induce la formazione del composito CuO/CuCo2O4, perfezionando la struttura cristallina. Questa distinta disposizione cristallina è la fonte dell'elevata efficienza catalitica del materiale.

Il ruolo dell'ambiente del forno a muffola

Il successo della calcinazione a stadi dipende fortemente dalle capacità specifiche del forno a muffola stesso.

Fornire un'atmosfera ossidativa stabile

Affinché i precursori metallici si convertano in ossidi attivi (come CuO e CuCo2O4), richiedono un apporto costante di ossigeno.

Il forno a muffola mantiene un ambiente ossidativo stabile durante tutta la rampa di riscaldamento. Ciò garantisce che le reazioni in fase solida tra gli elementi metallici siano complete, prevenendo la formazione di fasi metalliche incomplete o instabili.

Regolare la crescita dei cristalli

L'attività catalitica è spesso dettata dalla dimensione e dalla forma dei grani cristallini.

Il preciso controllo della temperatura di un forno a muffola crea un campo termico uniforme. Questa uniformità consente una crescita regolata dei grani, prevenendo i difetti strutturali che possono verificarsi in ambienti di riscaldamento non uniformi.

Comprendere i compromessi

Sebbene la calcinazione a stadi sia superiore al riscaldamento in un unico passaggio per catalizzatori complessi, richiede un'attenta ottimizzazione.

Il rischio di "affrettare" la Fase 1

Se il tempo di permanenza a bassa temperatura è troppo breve o la velocità di rampa troppo rapida, i leganti organici potrebbero non bruciare completamente.

Ciò si traduce in residui di carbonio che "coccificano" efficacemente il catalizzatore prima ancora che venga utilizzato, bloccando i siti attivi e riducendo significativamente le prestazioni.

Il pericolo di surriscaldare la Fase 2

Sebbene il calore elevato sia necessario per la cristallizzazione, una temperatura o una durata eccessive possono portare al sintering.

Se il materiale viene mantenuto ad alte temperature per troppo tempo, i fini grani cristallini possono aggregarsi in agglomerati più grandi. Ciò riduce drasticamente l'area superficiale specifica, diminuendo il numero di siti attivi disponibili per le reazioni catalitiche.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la preparazione del tuo catalizzatore CuO/CuCo2O4, allinea la programmazione del tuo forno ai requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è massimizzare i siti attivi: Dai priorità a una velocità di rampa lenta e a un tempo di permanenza sufficiente nella fase a 200°C per garantire la rimozione di ogni traccia di tensioattivo senza collassare i pori.

- Se il tuo obiettivo principale è la stabilità strutturale: Assicurati che la fase a 500°C venga mantenuta abbastanza a lungo da cristallizzare completamente gli ossidi bimetallici, ma monitora attentamente per prevenire l'insorgenza di sintering termico.

Il successo sta nel rispettare la gerarchia del calore: purificare prima, poi cristallizzare.

Tabella riassuntiva:

| Fase | Temperatura | Funzione principale | Risultato chiave |

|---|---|---|---|

| Fase 1 | ~200°C | Purificazione termica | Rimozione di impurità organiche e tensioattivi |

| Fase 2 | ~500°C | Trasformazione strutturale | Conversione in una struttura cristallina stabile di ossido bimetallico |

| Atmosfera | Ambiente/Ossigeno | Ossidazione | Garantisce la completa reazione in fase solida degli elementi metallici |

| Controllo | Rampa/Permanenza precisa | Campo termico uniforme | Previene il sintering e regola la dimensione dei grani cristallini |

Eleva la tua sintesi di catalizzatori con la precisione KINTEK

Un'elaborazione termica precisa fa la differenza tra un precursore contaminato e un catalizzatore bimetallico ad alte prestazioni. KINTEK fornisce la tecnologia di riscaldamento avanzata necessaria per padroneggiare protocolli complessi come la calcinazione a stadi.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di soluzioni di laboratorio, tra cui:

- Forni a muffola e tubolari: Forniscono i campi termici uniformi essenziali per una trasformazione di fase stabile.

- Sistemi rotanti e sottovuoto: Ottimizzati per un controllo atmosferico specializzato.

- Sistemi CVD: Per la deposizione e la sintesi avanzata di materiali.

Tutti i nostri sistemi ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Garantisci la perfezione strutturale nei tuoi materiali con l'accuratezza termica leader del settore di KINTEK.

Pronto a ottimizzare il tuo processo di calcinazione? Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Jin Li, Hao Li. Advancing Electrochemical Nitrate Reduction: Overcoming Rate‐Limiting Bottlenecks with Copper/Cobalt Catalysts. DOI: 10.1002/adfm.202513717

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quale ruolo svolge una muffola nella preparazione di elettrodi catalitici Cu-MnOx/GF? | Guida alla sintesi avanzata

- Quali precauzioni si dovrebbero adottare durante la fusione di campioni con sostanze alcaline? Proteggi la tua fornace dalla corrosione

- Come viene fissata e azionata la porta del forno a resistenza a scatola? Garantisci sicurezza ed efficienza nel tuo laboratorio

- Qual è la funzione di una muffola nel preparare NiFe2O4/biochar? Ottimizza la sintesi del tuo composito

- Quali considerazioni sulla temperatura sono importanti per i forni a muffola? Ottimizzare Prestazioni e Longevità

- Come viene utilizzata una fornace a muffola nell'analisi ambientale? Ottenere una preparazione accurata dei campioni per gli inquinanti

- Quali sono le preoccupazioni ambientali associate ai crogioli tradizionali? Emissioni elevate e bassa efficienza spiegate

- Quali precauzioni dovrebbero essere adottate quando si apre un forno a muffola dopo l'uso? Passaggi di sicurezza essenziali per la protezione del laboratorio