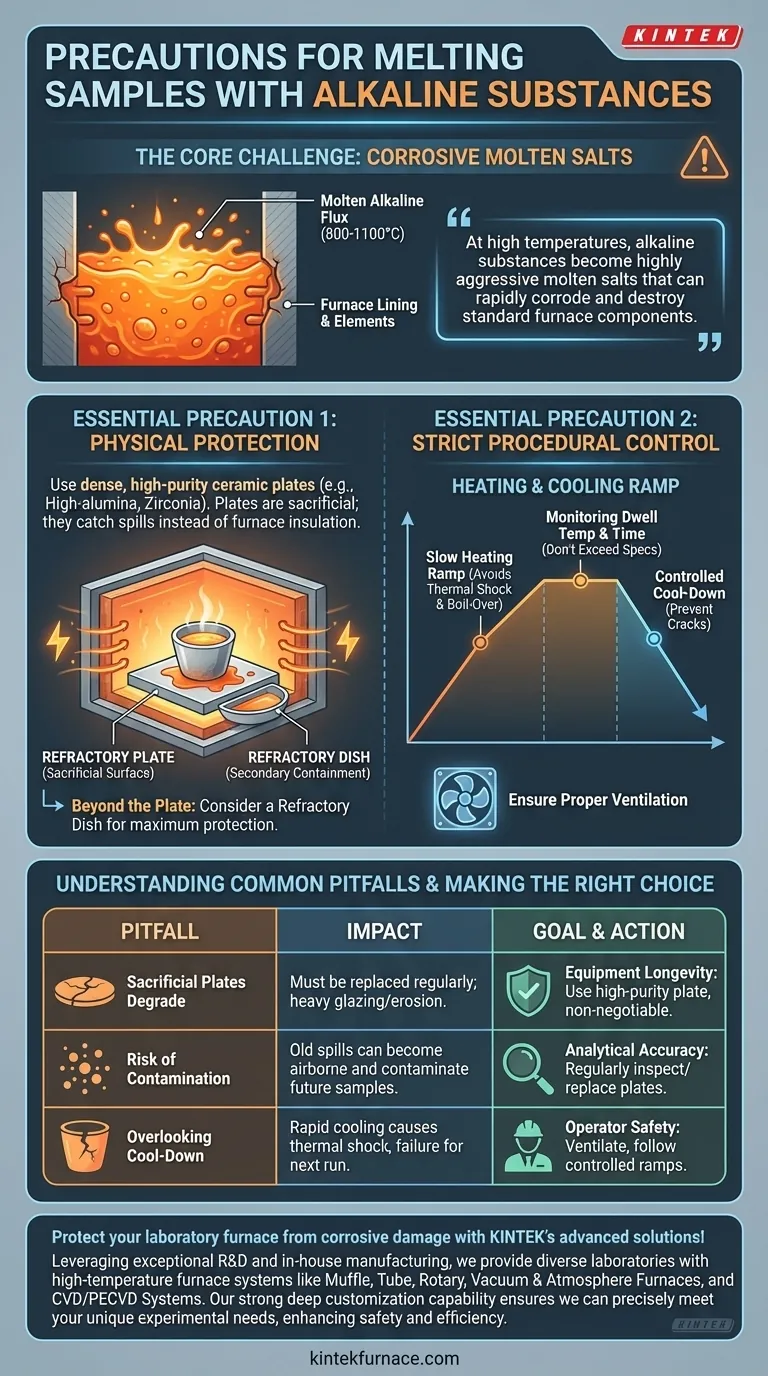

Durante la fusione di campioni con sostanze alcaline, è necessario implementare sia controlli procedurali che protezioni fisiche per proteggere le apparecchiature e garantire risultati accurati. Le precauzioni più critiche sono gestire rigorosamente le condizioni operative, in particolare la velocità di riscaldamento, e posizionare una piastra refrattaria protettiva sul fondo della fornace per fungere da barriera contro le fuoriuscite corrosive.

Ad alte temperature, le sostanze alcaline si trasformano in sali fusi altamente aggressivi che possono corrodere e distruggere rapidamente i componenti standard della fornace. La strategia fondamentale è quindi il contenimento, utilizzando barriere protettive e riscaldamento controllato per prevenire qualsiasi contatto tra il fondente fuso e la fornace stessa.

La Sfida Principale: Sali Fusi Corrosivi

Il problema fondamentale non è solo il calore, ma la reattività chimica dei materiali alcalini quando diventano fusi. Comprendere questo è fondamentale per implementare precauzioni efficaci.

Perché gli Alcali Fusi Sono Così Aggressivi

Alle temperature di fusione (spesso 800-1100°C), i fondenti alcalini come il borato di litio o l'idrossido di sodio si trasformano in solventi potenti. Sono particolarmente efficaci nel dissolvere gli ossidi metallici, che sono i componenti principali della maggior parte delle ceramiche, inclusi il rivestimento della fornace stessa.

Il Bersaglio della Corrosione: Rivestimenti e Elementi Riscaldanti della Fornace

L'interno di una fornace ad alta temperatura è tipicamente costituito da mattoni refrattari o isolamento in fibra ceramica. Se si versa una sostanza alcalina fusa, attaccherà chimicamente e consumerà questo isolamento, potenzialmente esponendo e distruggendo i costosi elementi riscaldanti e il guscio metallico della fornace.

Precauzione Essenziale 1: Protezione Fisica della Fornace

La tua prima linea di difesa è una barriera fisica che isola il crogiolo del campione dal fondo della fornace.

Il Ruolo della Piastra Refrattaria

Una piastra refrattaria o piastra di base, posizionata sul fondo della fornace, funge da superficie sacrificale. Se il tuo crogiolo si crepa o il campione trabocca, la fuoriuscita viene intercettata dalla piastra, non dall'isolamento della fornace.

La Selezione del Materiale è Fondamentale

Questa piastra deve essere realizzata in una ceramica densa e ad alta purezza che sia resistente al tuo specifico fondente alcalino. Le piastre ad alto contenuto di allumina o zirconia sono scelte comuni. L'uso di un materiale di bassa qualità o inappropriato comporterà la rapida corrosione della piastra stessa.

Oltre la Piastra: Contenimento delle Fuoriuscite

Per la massima protezione, considera di posizionare il tuo crogiolo all'interno di un basso piatto o vassoio refrattario. Questo fornisce un contenimento secondario, assicurando che anche una fuoriuscita significativa venga completamente catturata prima che abbia la possibilità di diffondersi sulla piastra di base.

Precauzione Essenziale 2: Rigoroso Controllo Procedurale

Le barriere fisiche possono fallire se il processo stesso è incontrollato. Il modo in cui riscaldi e raffreddi il campione è importante tanto quanto l'hardware protettivo che utilizzi.

Controllo della Velocità di Riscaldamento

"Gestire rigorosamente le condizioni operative" si riferisce principalmente alla gestione della velocità di rampa di temperatura. Riscaldare il campione troppo velocemente può causare due problemi:

- Shock Termico: Il crogiolo può creparsi.

- Trabocco: Il fondente può fondere e rilasciare gas violentemente, gorgogliando fuori dal crogiolo.

Una rampa di riscaldamento lenta e programmata è essenziale per consentire una fusione e una reazione delicate.

Monitoraggio della Temperatura e del Tempo di Permanenza

Non superare la temperatura o il tempo necessari specificati dal tuo metodo analitico. Temperature più elevate aumentano drasticamente la corrosività dei sali fusi e il rischio di guasto dei componenti.

Garantire una Ventilazione Adeguata

I processi di fusione e sinterizzazione possono rilasciare fumi. Azionare sempre la fornace in un'area ben ventilata o sotto una cappa aspirante per garantire la sicurezza dell'operatore.

Comprendere le Insidie Comuni

Anche con le precauzioni, gli errori possono accadere. Esserne consapevoli è fondamentale per il successo a lungo termine e la sicurezza.

Le Piastre Sacrificali Non Sono Permanenti

La piastra di base è un articolo di consumo. Dopo aver contenuto una fuoriuscita, o anche dopo un'esposizione prolungata all'ambiente ad alta temperatura, si degraderà. Deve essere ispezionata regolarmente e sostituita quando mostra segni di crepe, vetrificazione pesante o erosione.

Il Rischio di Contaminazione

Una piastra di base degradata può diventare una fonte di contaminazione. Se il materiale di una fuoriuscita precedente non viene completamente pulito o la piastra stessa inizia a disintegrarsi, le sue particelle possono entrare in sospensione nell'aria all'interno della fornace e contaminare i campioni futuri, compromettendo l'accuratezza analitica.

Trascurare le Procedure di Raffreddamento

Proprio come una rampa di riscaldamento lenta è fondamentale, anche un raffreddamento controllato è altrettanto importante. Raffreddare la fornace troppo rapidamente può indurre shock termico, rompendo sia il crogiolo che la piastra di base protettiva, predisponendoti al fallimento alla corsa successiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio specifico dovrebbe allinearsi con il tuo obiettivo primario. Usa queste linee guida per dare priorità alle tue azioni.

- Se la tua attenzione principale è la longevità dell'attrezzatura: Utilizza sempre una piastra di base refrattaria di alta purezza e delle dimensioni corrette come prima linea di difesa non negoziabile.

- Se la tua attenzione principale è l'accuratezza analitica: Ispeziona regolarmente le tue piastre protettive e i crogioli per rilevare eventuali segni di degrado per prevenire la contaminazione incrociata tra i campioni.

- Se la tua attenzione principale è la sicurezza dell'operatore: Assicurati che la fornace si trovi in un'area ben ventilata e segui sempre una rampa di riscaldamento e raffreddamento lenta e controllata per prevenire fuoriuscite e shock termico.

Trattando gli alcali fusi con il rispetto che meritano, salvaguardi il tuo processo, le tue apparecchiature e i tuoi risultati.

Tabella Riassuntiva:

| Tipo di Precauzione | Azioni Chiave | Scopo |

|---|---|---|

| Protezione Fisica | Utilizzare piastre e piatti refrattari | Contenere le fuoriuscite e proteggere i rivestimenti della fornace |

| Controllo Procedurale | Gestire le velocità di riscaldamento e la ventilazione | Prevenire il trabocco e garantire la sicurezza dell'operatore |

| Manutenzione | Ispezionare e sostituire regolarmente le piastre | Evitare contaminazioni e guasti alle apparecchiature |

Proteggi la tua fornace da laboratorio da danni corrosivi con le soluzioni avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche, migliorando la sicurezza e l'efficienza. Contattaci oggi per discutere come possiamo supportare il tuo lavoro con attrezzature affidabili e su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica