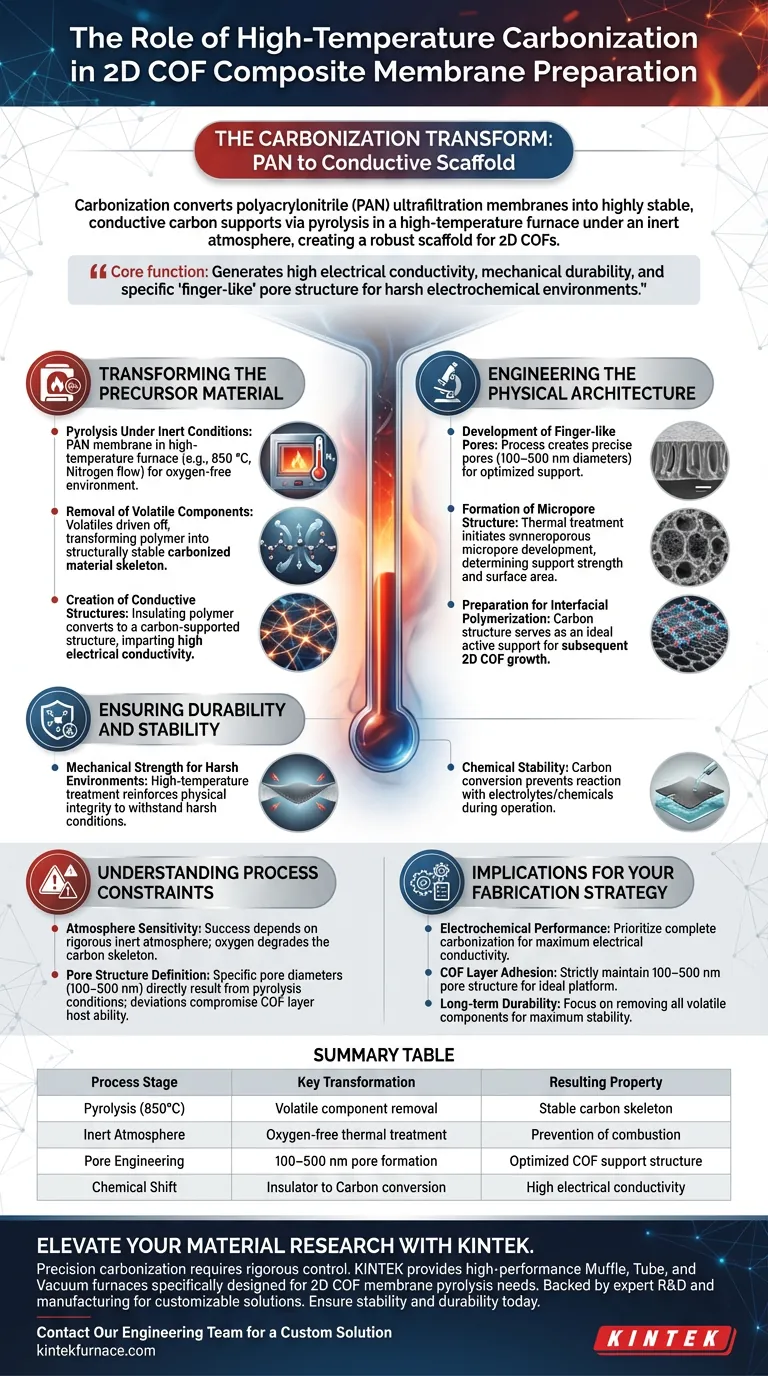

Il processo di carbonizzazione funge da passaggio trasformativo che converte le membrane di ultrafiltrazione in poliacrilonitrile (PAN) in supporti di carbonio altamente stabili e conduttivi. Sottoponendo il polimero a pirolisi in un forno ad alta temperatura in atmosfera inerte, il processo crea uno scaffold robusto ottimizzato per la successiva crescita di Reti Organiche Covalenti (COF) 2D.

La funzione principale di questo trattamento termico è alterare fondamentalmente la chimica del materiale, generando l'elevata conduttività elettrica, la durabilità meccanica e la specifica struttura porosa "a dita" necessaria per supportare lo strato attivo di COF in ambienti elettrochimici difficili.

Trasformazione del Materiale Precursore

Pirolisi in Condizioni Inert

Il processo utilizza un forno ad alta temperatura per sottoporre la membrana PAN a pirolisi. Ciò deve avvenire in un ambiente rigorosamente privo di ossigeno (come un flusso di azoto a 850 °C) per prevenire la combustione.

Rimozione dei Componenti Volatili

All'aumentare della temperatura, i componenti volatili all'interno dei precursori organici vengono espulsi. Questa rimozione trasforma il polimero originale in uno scheletro di materiale carbonizzato strutturalmente stabile.

Creazione di Strutture Conduttive

La modifica chimica più critica è la conversione del polimero isolante in una struttura supportata da carbonio. Ciò conferisce elevata conduttività elettrica alla membrana, una proprietà essenziale per la sua funzione nelle applicazioni elettrochimiche.

Ingegnerizzazione dell'Architettura Fisica

Sviluppo di Porosità a Dita

La carbonizzazione non si limita a indurire il materiale; ingegnerizza la sua porosità. Il processo crea strutture porose a dita con diametri precisi che vanno da 100 a 500 nanometri.

Formazione della Struttura Microporosa

Oltre ai pori più grandi a dita, il trattamento termico avvia lo sviluppo di una struttura microporosa. Questa architettura interna determina la resistenza del supporto e fornisce l'area superficiale necessaria per le fasi successive.

Preparazione per la Polimerizzazione Interfacciale

La struttura di carbonio risultante funge da piattaforma di supporto attiva ideale. Fornisce la base fisica necessaria per la successiva crescita per polimerizzazione interfacciale dei COF 2D.

Garanzia di Durabilità e Stabilità

Resistenza Meccanica per Ambienti Difficili

Il trattamento ad alta temperatura rinforza l'integrità fisica della membrana. Ciò garantisce che il materiale possieda la resistenza meccanica necessaria per resistere a condizioni operative difficili senza degradarsi.

Stabilità Chimica

Convertendo il polimero organico in carbonio, la membrana raggiunge una superiore stabilità chimica. Ciò impedisce allo strato di supporto di reagire rigorosamente con gli elettroliti o altri prodotti chimici che potrebbe incontrare durante il funzionamento.

Comprensione dei Vincoli del Processo

Sensibilità all'Atmosfera

Il successo di questo processo dipende interamente dal mantenimento di una rigorosa atmosfera inerte. Qualsiasi introduzione di ossigeno durante la fase ad alta temperatura degraderà lo scheletro di carbonio anziché rafforzarlo.

Definizione della Struttura Porosa

I diametri specifici dei pori (100–500 nm) sono un risultato diretto delle condizioni di pirolisi. Deviazioni di temperatura o velocità di rampa potrebbero alterare questa dimensione dei pori, compromettendo potenzialmente la capacità del supporto di ospitare efficacemente lo strato di COF 2D.

Implicazioni per la Tua Strategia di Fabbricazione

Per applicare efficacemente questi principi alla fabbricazione della tua membrana, considera i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale sono le Prestazioni Elettrochimiche: Dai priorità alla completezza della carbonizzazione per massimizzare la conduttività elettrica all'interno dello scaffold di supporto.

- Se il tuo obiettivo principale è l'Adesione dello Strato di COF: Assicurati che le condizioni di pirolisi mantengano rigorosamente la struttura porosa di 100–500 nm per fornire la piattaforma fisica ideale per la polimerizzazione interfacciale.

- Se il tuo obiettivo principale è la Durabilità a Lungo Termine: Concentrati sulla rimozione di tutti i componenti volatili per garantire che lo scheletro di carbonio raggiunga la massima stabilità chimica e meccanica.

Il processo di carbonizzazione è il ponte tra un precursore polimerico grezzo e una piattaforma funzionale e conduttiva in grado di ospitare materiali 2D avanzati.

Tabella Riassuntiva:

| Fase del Processo | Trasformazione Chiave | Proprietà Risultante |

|---|---|---|

| Pirolisi (850°C) | Rimozione dei componenti volatili | Scheletro di carbonio stabile |

| Atmosfera Inerte | Trattamento termico privo di ossigeno | Prevenzione della combustione |

| Ingegnerizzazione dei Pori | Formazione di pori da 100–500 nm | Struttura di supporto COF ottimizzata |

| Trasformazione Chimica | Conversione isolante in carbonio | Elevata conduttività elettrica |

Eleva la Tua Ricerca sui Materiali con KINTEK

La carbonizzazione di precisione richiede un rigoroso controllo di temperatura e atmosfera. KINTEK fornisce forni a muffola, a tubo e sottovuoto ad alte prestazioni, specificamente progettati per gestire le complesse esigenze di pirolisi delle membrane 2D di Reti Organiche Covalenti (COF).

Supportati da R&S e produzione esperti, i nostri sistemi sono completamente personalizzabili per aiutarti a ottenere le strutture porose e la conduttività precise richieste dalle tue applicazioni elettrochimiche. Garantisci oggi stesso la stabilità e la durabilità delle tue membrane composite.

Contatta il Nostro Team di Ingegneri per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Jin Hyuk Cho, Soo Young Kim. Advancements in two-dimensional covalent organic framework nanosheets for electrocatalytic energy conversion: current and future prospects. DOI: 10.20517/energymater.2023.72

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cosa sono i metalli refrattari e quale viene utilizzato più comunemente per gli elementi riscaldanti nei forni sottovuoto? Il molibdeno è la scelta migliore per il suo equilibrio tra prestazioni e costi.

- Perché un forno sotto vuoto ad alta precisione è necessario per i film compositi RGO/PI? Garantire un trattamento termico graduale privo di difetti

- Quali sono i vantaggi della sinterizzazione sotto vuoto rispetto ad altri metodi di sinterizzazione? Ottieni purezza e resistenza superiori per i tuoi componenti

- Come si confrontano i forni a caduta con altri tipi di forni? Scopri i loro vantaggi in termini di velocità e precisione

- Perché viene selezionata la lamina amorfa per brasatura Ni-25Cr-6P-1.5Si-0.5B-1.5Mo? Ottimizzare l'efficienza e la qualità della brasatura

- Come vengono utilizzati i forni a vuoto nel trattamento termico dei metalli? Migliora la qualità del metallo con una lavorazione termica di precisione

- Quali sono i principali vantaggi dell'utilizzo dei forni sottovuoto continui nel trattamento termico dei metalli? Aumenta efficienza e qualità

- Come funziona il sistema di raffreddamento in un forno di ricottura sottovuoto? Padroneggia il trattamento termico efficiente per i tuoi materiali