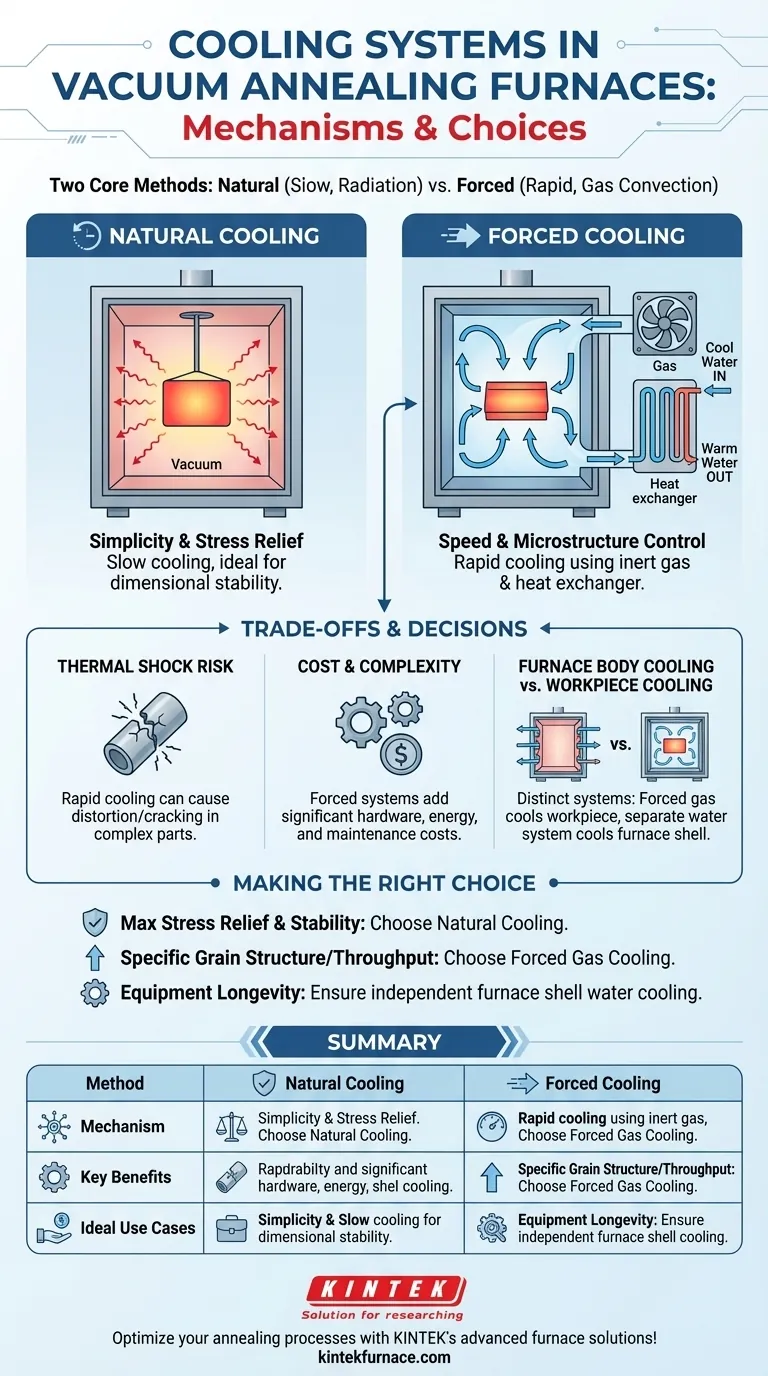

Al suo interno, un forno di ricottura sottovuoto raffredda un pezzo utilizzando uno dei due metodi: lentamente, lasciandolo semplicemente irradiare il calore nel vuoto (raffreddamento naturale), o rapidamente, introducendo un gas inerte e facendolo circolare ad alta velocità attraverso uno scambiatore di calore (raffreddamento forzato). Il sistema di raffreddamento forzato utilizza una potente ventola per muovere il gas sopra il pezzo caldo e poi attraverso uno scambiatore di calore raffreddato ad acqua per rimuovere l'energia termica.

La scelta tra raffreddamento lento e naturale e raffreddamento rapido e forzato non è solo una questione di tempo di processo. È una decisione fondamentale che detta direttamente le proprietà metallurgiche finali del materiale, come la sua sollecitazione interna, la struttura del grano e la durezza.

Le Due Filosofie di Raffreddamento Primarie

Nella ricottura sottovuoto, il raffreddamento è tanto critico quanto il riscaldamento. Il metodo scelto determina lo stato finale del pezzo una volta completato il ciclo termico.

Raffreddamento Naturale: Semplicità e Rilascio delle Sollecitazioni

Il raffreddamento naturale è il metodo più semplice. Una volta completate le fasi di riscaldamento e mantenimento, gli elementi riscaldanti vengono semplicemente spenti.

Il pezzo si raffredda quindi lentamente all'interno della camera del forno. Il vuoto agisce come un eccellente isolante, il che significa che il calore può fuoriuscire solo per irraggiamento, un processo molto più lento della convezione. Questo raffreddamento lento e graduale è ideale per massimizzare il rilascio delle sollecitazioni e garantire un'elevata stabilità dimensionale.

Raffreddamento Forzato: Velocità e Controllo della Microstruttura

Il raffreddamento forzato è un processo attivo progettato per una rapida riduzione della temperatura. Comporta il riempimento della camera del forno evacuata con un gas inerte di elevata purezza, come azoto o argon.

Questo gas fornisce un mezzo per il trasferimento di calore convettivo, che è molto più efficiente della sola irradiazione. Questo metodo viene utilizzato quando determinate proprietà del materiale devono essere "bloccate" da un raffreddamento più rapido o quando la produttività è una preoccupazione primaria.

Anatomia di un Sistema di Raffreddamento a Gas Forzato

Un sistema di raffreddamento forzato è un circuito chiuso progettato per trasferire il calore dal pezzo a un mezzo esterno nel modo più efficiente possibile.

Il Mezzo Gas Inerte

Il vuoto è un isolante, quindi per raffreddare rapidamente un pezzo, è necessario introdurre un gas per trasferire il calore. Vengono utilizzati gas inerti come azoto o argon perché non reagiranno né contamineranno la superficie calda del pezzo.

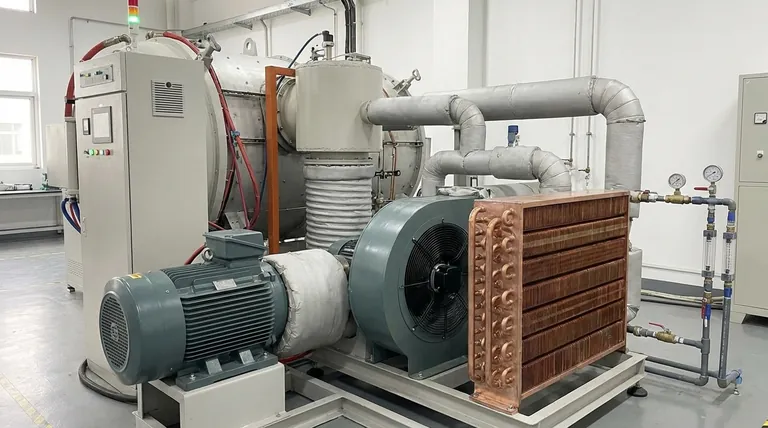

La Ventola e il Motore ad Alta Potenza

Il cuore del sistema è un motore ad alta potenza che aziona una ventola o una girante ad alta pressione. Questo è il motore che fa circolare vigorosamente il gas inerte in tutta la camera del forno ad alta velocità.

Lo Scambiatore di Calore

Lo scambiatore di calore è dove il calore viene effettivamente rimosso dal sistema. Mentre il gas caldo viene allontanato dal pezzo, viene forzato attraverso un dispositivo simile a un radiatore, tipicamente realizzato con tubi e alette di rame.

L'acqua fredda circola attraverso questi tubi, assorbendo l'energia termica dal gas. Il gas ora raffreddato è pronto per essere ricircolato verso il pezzo.

Il Percorso di Circolazione del Gas

I componenti lavorano in un ciclo continuo e ad alta velocità. La ventola spinge il gas freddo dallo scambiatore di calore attraverso palette guida che lo dirigono uniformemente sul pezzo. Il gas assorbe il calore, fluisce via dal pezzo e viene aspirato nuovamente nella ventola per essere spinto attraverso lo scambiatore di calore.

Comprendere i Compromessi

La scelta di un metodo di raffreddamento comporta il bilanciamento degli obiettivi metallurgici rispetto alla complessità e al costo del processo. Non esiste un unico metodo "migliore"; la scelta corretta dipende interamente dal risultato desiderato per il materiale.

Raffreddamento del Corpo del Forno vs. Raffreddamento del Pezzo

È fondamentale distinguere due funzioni separate di raffreddamento ad acqua. Il sistema di raffreddamento a gas forzato utilizza acqua nel suo scambiatore di calore per raffreddare il pezzo.

Separato da questo, un sistema di raffreddamento ad acqua del forno fa circolare acqua attraverso il guscio, le porte e le guarnizioni del forno. Questo sistema funziona continuamente per proteggere l'attrezzatura dal surriscaldamento e per aiutare a mantenere l'alto vuoto richiesto per il processo.

Il Rischio di Shock Termico

Lo svantaggio principale del raffreddamento forzato rapido è il potenziale di introduzione di sollecitazioni termiche o shock nel pezzo. Se il pezzo ha una geometria complessa con sezioni spesse e sottili, un raffreddamento rapido può causare la sua distorsione o persino la rottura.

Costo e Complessità

Il raffreddamento naturale non richiede hardware aggiuntivo. Un sistema di raffreddamento forzato aggiunge complessità e costi significativi, tra cui un motore potente, una ventola grande, uno scambiatore di calore a gas e i relativi sistemi di tubazioni e controllo. Ciò aumenta anche il consumo energetico e i requisiti di manutenzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione su una strategia di raffreddamento deve essere guidata dai requisiti di utilizzo finale del componente che viene ricotto.

- Se la tua attenzione principale è il massimo rilascio delle sollecitazioni e la stabilità dimensionale: Utilizza il raffreddamento naturale (sottovuoto), poiché la sua velocità lenta minimizza l'introduzione di nuovi gradienti termici e sollecitazioni interne.

- Se la tua attenzione principale è il raggiungimento di una specifica struttura del grano o l'aumento della produttività: Utilizza il raffreddamento a gas forzato per abbassare rapidamente la temperatura e controllare la fase metallurgica finale del materiale.

- Se la tua attenzione principale è la longevità dell'attrezzatura e la consistenza del processo: Assicurati che il sistema di raffreddamento ad acqua indipendente del forno per il guscio e le guarnizioni sia mantenuto correttamente, poiché ciò protegge l'intero investimento indipendentemente dal metodo di raffreddamento del pezzo.

In definitiva, padroneggiare la fase di raffreddamento è essenziale per sfruttare appieno il potenziale del processo di ricottura sottovuoto.

Tabella Riassuntiva:

| Metodo di Raffreddamento | Meccanismo | Vantaggi Chiave | Casi d'Uso Ideali |

|---|---|---|---|

| Raffreddamento Naturale | Il calore si irradia nel vuoto | Rilascio delle sollecitazioni, stabilità dimensionale | Massimizzazione della stabilità del materiale |

| Raffreddamento Forzato | Gas inerte fatto circolare con ventola e scambiatore di calore | Raffreddamento rapido, controllo della microstruttura | Alta produttività, proprietà metallurgiche specifiche |

Ottimizza i tuoi processi di ricottura con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una maggiore efficienza e risultati. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento