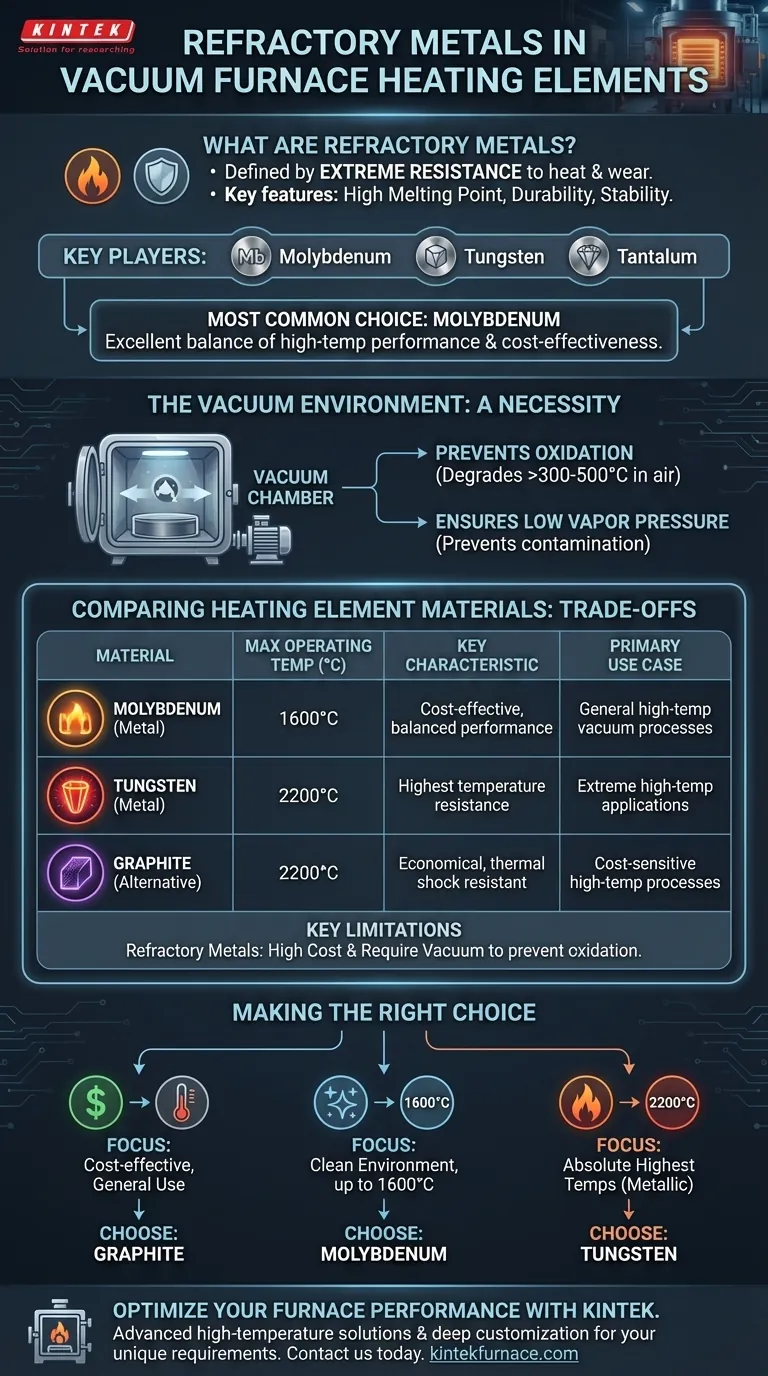

In breve, i metalli refrattari sono una classe di metalli definiti dalla loro estrema resistenza al calore e all'usura, con molibdeno, tungsteno e tantalio come esempi principali. Per gli elementi riscaldanti nei forni sottovuoto, il molibdeno è il metallo refrattario più comunemente utilizzato perché offre un eccellente equilibrio tra prestazioni ad alta temperatura ed economicità rispetto ai suoi simili.

La scelta di un elemento riscaldante per un forno sottovuoto è una decisione ingegneristica critica. Si basa su un compromesso tra la temperatura operativa richiesta, la necessità di un ambiente non contaminante e il costo totale del materiale.

Cosa definisce un metallo refrattario?

I metalli refrattari non sono definiti da una singola proprietà ma da una raccolta di caratteristiche che li rendono adatti ad ambienti estremi. Sono i materiali di scelta quando sono richieste sia alte temperature che stabilità meccanica.

Resistenza estrema al calore

La caratteristica distintiva è un punto di fusione eccezionalmente alto. Ciò consente a questi metalli di mantenere la loro integrità strutturale e funzionare come elementi riscaldanti a temperature che causerebbero il cedimento della maggior parte degli altri metalli.

Durabilità e stabilità

Oltre al calore, questi metalli resistono all'usura, alla corrosione e alla deformazione sotto stress. Ciò garantisce una lunga vita operativa per componenti critici come gli elementi riscaldanti.

I protagonisti

Sebbene esistano diversi metalli refrattari, tre sono i più rilevanti per i forni sottovuoto: molibdeno, tungsteno e tantalio. Ognuno offre un profilo unico di tolleranza alla temperatura e costo.

Le esigenze uniche di un ambiente sottovuoto

L'uso di un metallo refrattario come elemento riscaldante è possibile solo all'interno di un vuoto. Il vuoto non è solo per il processo; è essenziale per proteggere l'elemento stesso.

Perché è necessario il vuoto

I metalli refrattari hanno una forte affinità per l'ossigeno. All'aria aperta, iniziano a ossidarsi e degradarsi a temperature basse come 300-500°C, ben al di sotto del loro intervallo operativo utile. Un vuoto rimuove l'ossigeno, prevenendo questa reazione distruttiva.

L'importanza della bassa pressione di vapore

Un requisito critico per qualsiasi materiale all'interno di un forno sottovuoto è la bassa pressione di vapore. Ciò significa che il materiale non si trasforma facilmente in gas ad alte temperature, il che è fondamentale per evitare che l'elemento riscaldante contamini il prodotto in lavorazione.

Comprendere i compromessi: metalli vs. grafite

Sebbene i metalli refrattari siano eccellenti, non sono l'unica opzione. La grafite, un materiale non metallico, è un'alternativa comune ed efficace. La scelta migliore dipende interamente dall'applicazione specifica.

Il caso del molibdeno

Il molibdeno è il cavallo di battaglia degli elementi riscaldanti in metallo refrattario. Offre un'eccellente stabilità in ambienti puliti per temperature fino a 1600°C. È significativamente meno costoso del tungsteno, il che lo rende la scelta predefinita per una vasta gamma di processi di trattamento termico sottovuoto.

Quando usare il tungsteno

Quando un'applicazione richiede le temperature più elevate in assoluto che un elemento metallico può fornire, il tungsteno è la risposta. Può funzionare in modo affidabile fino a 2200°C. Questa prestazione estrema, tuttavia, ha il costo più elevato.

L'alternativa alla grafite

La grafite è un concorrente non metallico che può anche resistere a temperature fino a 2200°C. È durevole, resistente agli shock termici e considerevolmente meno costosa sia del molibdeno che del tungsteno, il che la rende una scelta popolare per molte applicazioni ad alta temperatura.

Limitazioni chiave dei metalli refrattari

I principali svantaggi dei metalli refrattari sono il loro costo elevato e il loro requisito assoluto di un vuoto per prevenire l'ossidazione. Se il processo non richiede un elemento metallico per motivi di purezza o reazioni specifiche, la grafite è spesso una soluzione più economica.

Fare la scelta giusta per la tua applicazione

Selezionare il materiale corretto per l'elemento riscaldante è fondamentale per le prestazioni e l'efficienza del tuo forno sottovuoto. La tua decisione dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se la tua priorità è l'economicità per un uso generale ad alta temperatura: la grafite è spesso la scelta più pratica ed economica, offrendo un ampio intervallo di temperature e un'eccellente durata.

- Se la tua priorità è un ambiente pulito con temperature fino a 1600°C: il molibdeno offre l'equilibrio ideale tra prestazioni ad alta purezza e costi gestibili.

- Se la tua priorità è raggiungere le temperature più elevate in assoluto (fino a 2200°C) con un elemento metallico: il tungsteno è l'opzione necessaria, sebbene la più costosa, per la tua applicazione.

In definitiva, la comprensione di queste proprietà dei materiali ti consente di selezionare la soluzione più efficace ed efficiente per le tue specifiche esigenze di elaborazione termica.

Tabella riassuntiva:

| Metallo refrattario | Temp. operativa max (°C) | Caratteristica chiave | Caso d'uso primario |

|---|---|---|---|

| Molibdeno | 1600°C | Economico, prestazioni bilanciate | Processi sottovuoto generali ad alta temperatura |

| Tungsteno | 2200°C | Massima resistenza alla temperatura | Applicazioni ad altissima temperatura |

| Grafite (Alternativa) | 2200°C | Economica, resistente agli shock termici | Processi ad alta temperatura sensibili al costo |

Ottimizza le prestazioni del tuo forno sottovuoto con l'elemento riscaldante giusto. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. Che tu abbia bisogno di forni Muffle, a tubo, rotativi, sottovuoto e a atmosfera, o sistemi CVD/PECVD, le nostre approfondite capacità di personalizzazione garantiscono che soddisfiamo i tuoi requisiti sperimentali unici. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza e la precisione del tuo laboratorio con una soluzione su misura. Mettiti in contatto ora!

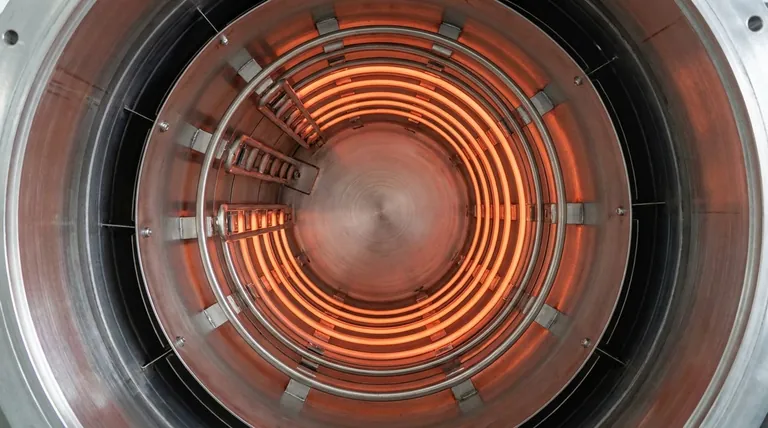

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi