Nel panorama dei trattamenti termici industriali, i forni a caduta si distinguono per la loro eccezionale velocità e precisione, in particolare per i processi che richiedono una tempra rapida. Essi combinano in modo unico la flessibilità di lavorazione di un forno a camera con le capacità di tempra ad alte prestazioni necessarie per sviluppare proprietà dei materiali superiori in leghe sensibili, distinguendosi sia dai sistemi continui che dai forni a camera standard.

Scegliere il forno giusto non significa solo raggiungere una temperatura target; significa controllare l'intero ciclo termico. Il vantaggio principale di un forno a caduta è la sua capacità di minimizzare il tempo tra il riscaldamento e la tempra, il che è fondamentale per ottenere la massima durezza e prevenire la distorsione.

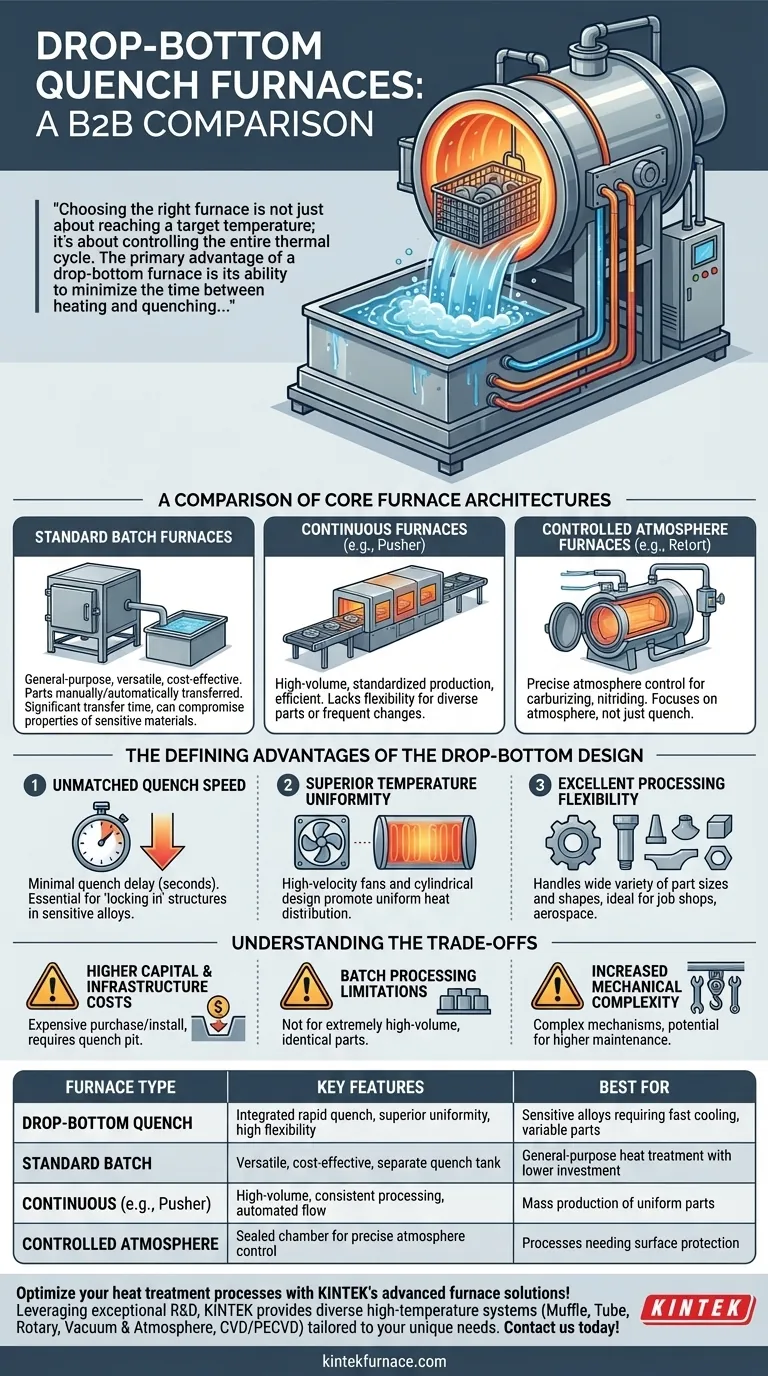

Un Confronto delle Architetture Fondamentali dei Forni

Per comprendere il valore di un forno a caduta, è essenziale prima capire le alternative. Ogni tipo di forno è progettato per risolvere un diverso insieme di sfide produttive e metallurgiche.

Forni a Camera Standard

Questi sono i cavalli da battaglia per uso generale del trattamento termico, spesso configurati come una semplice scatola o camera. I pezzi vengono caricati, riscaldati e poi trasferiti manualmente o automaticamente a un serbatoio di tempra separato ed esterno.

Sebbene versatili ed economici, il tempo di trasferimento dal forno alla tempra può essere significativo. Questo ritardo può compromettere le proprietà finali dei materiali che richiedono un raffreddamento estremamente rapido.

Forni Continui (es. a spinta)

I forni continui sono progettati per una produzione ad alto volume e standardizzata. I pezzi vengono alimentati continuamente attraverso diverse zone di riscaldamento e raffreddamento su un nastro trasportatore o vengono "spinti" attraverso il forno in vassoi.

La loro forza è l'efficienza e la coerenza per un singolo processo ripetibile. Tuttavia, mancano della flessibilità necessaria per gestire diverse dimensioni di componenti o frequenti cambiamenti nei cicli di trattamento.

Forni ad Atmosfera Controllata (es. a muffola)

La caratteristica distintiva di un forno a muffola è la sua camera interna sigillata, che consente un controllo preciso dell'atmosfera del forno. Questo è fondamentale per processi come la carburazione, la nitrurazione o la ricottura brillante, dove le reazioni con l'aria devono essere prevenute.

Sebbene anche un forno a caduta possa avere un'atmosfera controllata, il suo vantaggio di progettazione primario è il suo meccanismo di tempra, non solo il controllo dell'atmosfera in sé.

I Vantaggi Determinanti del Design a Caduta

Un forno a caduta è un tipo specializzato di forno a camera che integra il serbatoio di tempra direttamente sotto la camera di riscaldamento. Questa architettura offre diversi vantaggi chiave.

Velocità di Tempra Ineguagliabile

Questo è il vantaggio più significativo. Una volta che i pezzi sono a temperatura, l'intero fondo del forno si apre, facendo cadere il carico direttamente nel serbatoio di tempra sottostante. Questo trasferimento spesso richiede solo pochi secondi.

Questo ritardo minimo di tempra è cruciale per le leghe di alluminio, le superleghe e alcuni acciai, poiché consente di "fissare" le strutture metallurgiche desiderate che producono la massima resistenza e durezza.

Uniformità di Temperatura Superiore

I forni a caduta sono tipicamente cilindrici e utilizzano ventilatori ad alta velocità per far circolare l'atmosfera interna. Questo design promuove una distribuzione del calore eccezionalmente uniforme in tutto il carico di lavoro.

Questa uniformità assicura che tutti i pezzi, indipendentemente dalla loro posizione nel cesto, raggiungano le stesse proprietà, riducendo la variabilità e migliorando la qualità complessiva.

Eccellente Flessibilità di Lavorazione

Come altri forni a camera, i forni a caduta possono gestire una vasta varietà di dimensioni e forme di pezzi, inclusi componenti grandi, complessi o lunghi che sono difficili da gestire in un sistema continuo.

Questo li rende ideali per officine meccaniche o applicazioni aerospaziali e di difesa dove le tirature di produzione sono minori e la geometria dei pezzi varia significativamente.

Comprendere i Compromessi

Nessuna soluzione è perfetta per ogni applicazione. Il design unico di un forno a caduta comporta considerazioni specifiche che devono essere ponderate.

Costi di Capitale e Infrastrutturali Più Elevati

I sistemi meccanici per il meccanismo di "caduta" e l'infrastruttura richiesta — vale a dire, una fossa scavata sotto il forno per il serbatoio di tempra — rendono queste unità più costose da acquistare e installare rispetto a un forno a camera standard.

Limitazioni della Lavorazione a Lotti

Sebbene flessibile, è comunque un processo a lotti. Per la produzione ad altissimo volume di piccoli pezzi identici, un forno continuo offrirà quasi sempre una maggiore produttività e un costo per pezzo inferiore.

Maggiore Complessità Meccanica

I meccanismi di porta e di sollevamento sono più complessi di quelli di un semplice forno a camera. Questo può tradursi in requisiti di manutenzione più elevati durante la vita dell'attrezzatura.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dalle tue priorità specifiche riguardo al volume di produzione, alle proprietà dei materiali e alla geometria dei pezzi. Usa questi punti come guida.

- Se il tuo obiettivo principale è ottenere la massima durezza e la minima distorsione in leghe sensibili: La tempra rapida e integrata di un forno a caduta è impareggiabile.

- Se il tuo obiettivo principale è la produzione ad alto volume e continua di pezzi uniformi: Un forno continuo a spinta o a nastro a rete offrirà maggiore produttività ed efficienza.

- Se il tuo obiettivo principale è il trattamento termico per uso generale con un investimento iniziale inferiore: Un forno a camera standard con un serbatoio di tempra separato potrebbe essere la soluzione più pratica.

- Se il tuo obiettivo principale è prevenire reazioni superficiali su pezzi non sensibili alla tempra: Un forno a muffola dedicato potrebbe essere la scelta più efficace.

In definitiva, la selezione del forno corretto consiste nell'allineare i punti di forza fondamentali dell'attrezzatura con i requisiti irrinunciabili del tuo prodotto finale.

Tabella Riepilogativa:

| Tipo di Forno | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Forno a Caduta per Tempra | Tempra rapida integrata, uniformità di temperatura superiore, elevata flessibilità | Leghe sensibili che richiedono raffreddamento rapido, dimensioni variabili dei pezzi |

| Forno a Camera Standard | Versatile, economico, serbatoio di tempra separato | Trattamento termico generico con investimento inferiore |

| Continuo (es. a spinta) | Alto volume, lavorazione costante, flusso automatizzato | Produzione di massa di pezzi uniformi |

| Ad Atmosfera Controllata (es. a muffola) | Camera sigillata per controllo preciso dell'atmosfera | Processi che necessitano di protezione superficiale dalle reazioni con l'aria |

Ottimizza i tuoi processi di trattamento termico con le soluzioni avanzate di forni KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, arricchiti da profonde capacità di personalizzazione per soddisfare requisiti sperimentali unici. Che tu stia lavorando con leghe sensibili o necessiti di tempra rapida per proprietà dei materiali superiori, KINTEK offre precisione e affidabilità. Contattaci oggi per discutere come i nostri forni possono elevare le prestazioni del tuo laboratorio e raggiungere i tuoi obiettivi specifici!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri