Il rivestimento refrattario di silicato di alluminio funge da principale isolante termico nei forni da laboratorio ad alta temperatura. Avvolto direttamente attorno agli elementi riscaldanti, utilizza la sua conducibilità termica eccezionalmente bassa per isolare la fonte di calore, garantendo che l'energia venga diretta in modo efficiente nella camera di reazione anziché disperdersi nell'ambiente circostante.

Il rivestimento agisce come gestore termico del forno: trattiene il calore all'interno per stabilizzare le condizioni di reazione interne, proteggendo al contempo il guscio esterno e l'operatore da temperature pericolose.

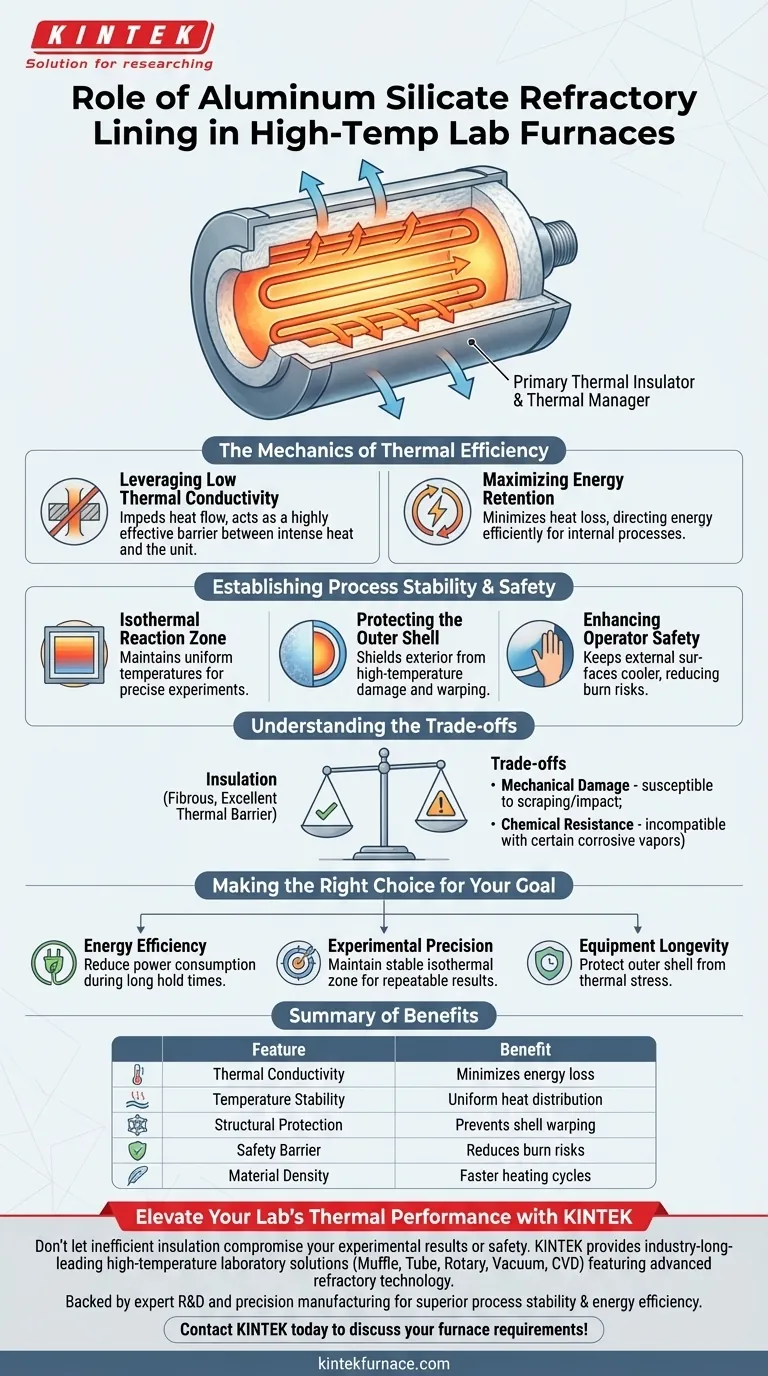

La meccanica dell'efficienza termica

Sfruttare la bassa conducibilità termica

La funzione principale del silicato di alluminio è quella di ostacolare il flusso di calore. Poiché questo materiale ha una conducibilità termica molto bassa, agisce come una barriera altamente efficace tra il calore intenso degli elementi e il resto dell'unità.

Massimizzare la ritenzione di energia

Avvolgendo il rivestimento attorno agli elementi riscaldanti, il design minimizza la dispersione di calore verso l'ambiente esterno. Ciò garantisce che l'energia consumata dal forno venga utilizzata principalmente per il processo interno, migliorando significativamente l'efficienza termica complessiva del sistema.

Stabilire stabilità del processo e sicurezza

Creazione di una zona di reazione isotermica

Oltre al semplice isolamento, il rivestimento è essenziale per la precisione. Aiuta a stabilire e mantenere una zona di reazione isotermica stabile, garantendo che le temperature rimangano uniformi nell'area specifica in cui avvengono esperimenti o lavorazioni.

Protezione del guscio esterno

Il rivestimento svolge una funzione di sicurezza critica abbassando la temperatura che raggiunge l'esterno del forno. Ciò protegge il guscio esterno del forno da danni e deformazioni dovuti alle alte temperature, garantendo l'integrità strutturale dell'unità nel tempo.

Migliorare la sicurezza dell'operatore

Contenendo il calore, il rivestimento mantiene più fredde le superfici esterne. Ciò riduce il rischio di ustioni per gli operatori e impedisce che le attrezzature di laboratorio circostanti vengano influenzate dal calore radiante eccessivo.

Comprendere i compromessi

Durata del materiale vs. isolamento

Sebbene il silicato di alluminio sia eccellente per l'isolamento, è un materiale fibroso. A differenza dei mattoni refrattari densi, i rivestimenti fibrosi possono essere suscettibili a danni meccanici se raschiati o colpiti durante il carico e lo scarico.

Resistenza chimica

È importante notare che, sebbene termicamente robusti, i rivestimenti refrattari possono interagire con alcuni vapori corrosivi ad alte temperature. Gli utenti devono assicurarsi che i loro specifici processi chimici siano compatibili con il silicato di alluminio per evitare di degradare l'isolamento nel tempo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità del tuo forno da laboratorio, considera come il rivestimento si allinea alle tue specifiche esigenze operative:

- Se il tuo obiettivo principale è l'efficienza energetica: Affidati alla bassa conducibilità termica del rivestimento per ridurre il consumo di energia durante lunghi tempi di attesa.

- Se il tuo obiettivo principale è la precisione sperimentale: Assicurati che il rivestimento sia intatto e uniforme per mantenere la zona isotermica stabile richiesta per risultati ripetibili.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Ispeziona regolarmente il rivestimento per assicurarti che continui a proteggere il guscio esterno dallo stress termico e dalla deformazione.

Un rivestimento refrattario ben mantenuto è il fattore determinante tra un forno che fluttua in modo imprevedibile e uno che offre prestazioni precise, sicure ed efficienti.

Tabella riassuntiva:

| Caratteristica | Ruolo del rivestimento in silicato di alluminio | Vantaggio per le operazioni di laboratorio |

|---|---|---|

| Conducibilità termica | Trasferimento di calore eccezionalmente basso | Minimizza la perdita di energia e riduce il consumo di energia |

| Stabilità della temperatura | Crea una zona di reazione isotermica | Garantisce una distribuzione uniforme del calore per risultati ripetibili |

| Protezione strutturale | Schermatura del guscio esterno del forno | Previene la deformazione del guscio e prolunga la durata dell'attrezzatura |

| Barriera di sicurezza | Mantiene più fredde le superfici esterne | Riduce i rischi di ustioni e protegge le apparecchiature di laboratorio circostanti |

| Densità del materiale | Composizione fibrosa leggera | Facilita cicli di riscaldamento più rapidi e una migliore risposta termica |

Migliora le prestazioni termiche del tuo laboratorio con KINTEK

Non lasciare che un isolamento inefficiente comprometta i risultati dei tuoi esperimenti o la sicurezza. KINTEK fornisce soluzioni leader del settore per forni da laboratorio ad alta temperatura, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti dotati di tecnologia refrattaria avanzata e design personalizzabili per soddisfare le tue specifiche esigenze di ricerca.

Supportati da ricerca e sviluppo esperti e da una produzione di precisione, ti aiutiamo a ottenere una stabilità di processo e un'efficienza energetica superiori.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forno!

Guida Visiva

Riferimenti

- Garikai T. Marangwanda, Daniel M. Madyira. Evaluating Combustion Ignition, Burnout, Stability, and Intensity of Coal–Biomass Blends Within a Drop Tube Furnace Through Modelling. DOI: 10.3390/en18061322

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolgono le termocoppie di grado industriale durante la brasatura per diffusione? Garantire un controllo termico e una qualità precisi

- Gli elementi riscaldanti in disiliciuro di molibdeno sono personalizzabili? Soluzioni su misura per alte temperature per il tuo forno

- Quale funzione svolgono le resistenze elettriche corazzate da 220V nel trattamento termico dei tubi di acciaio SA-178 Gr A? Expert Precision Heating

- Quali accessori sono disponibili per gli elementi riscaldanti in MoSi2? Garantire longevità e sicurezza nel vostro forno

- Perché gli elettrodi di grafite ad alta purezza sono necessari per il riscaldamento Joule? Garantire un'ingegneria precisa del carbonio mesoporoso

- Quali sono i tipi base di elementi riscaldanti in base ai materiali utilizzati? Scegliere il materiale giusto per le proprie esigenze di riscaldamento

- Come vengono selezionati i fili di supporto metallici per la sospensione del campione? Guida esperta ai materiali per forni ad alta temperatura

- Quali fattori considerare nella scelta tra elementi riscaldanti in MoSi2 e SiC? Ottimizza le prestazioni del tuo forno