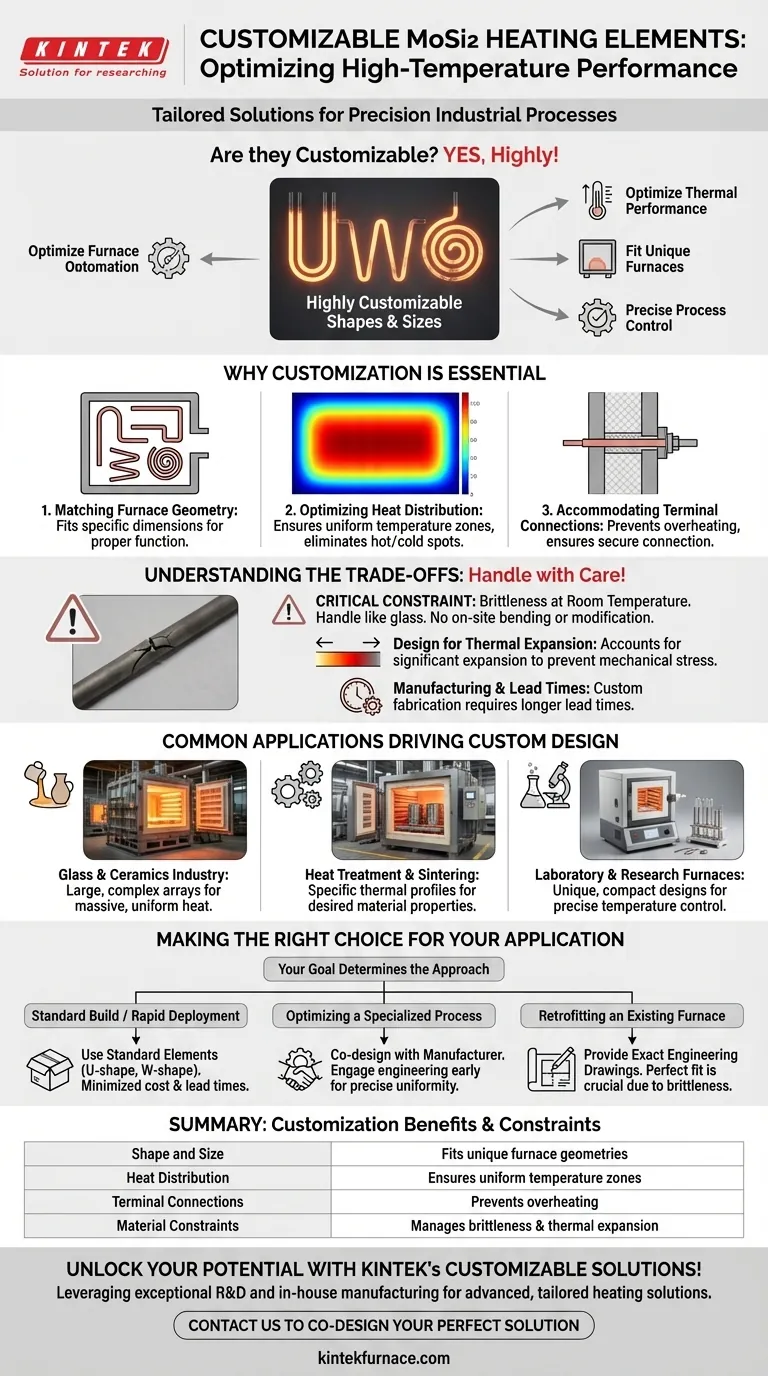

Sì, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) sono altamente personalizzabili. I produttori possono realizzarli in un'ampia varietà di forme e dimensioni per soddisfare i requisiti precisi di specifici forni ad alta temperatura e processi industriali. Questa flessibilità consente prestazioni termiche ottimizzate in applicazioni esigenti.

Sebbene gli elementi MoSi2 offrano un'eccezionale flessibilità di progettazione per applicazioni ad alta temperatura, la loro intrinseca fragilità a temperatura ambiente è un vincolo di progettazione critico che deve essere gestito durante la specifica, la manipolazione e l'installazione.

Perché la personalizzazione è essenziale

La necessità di elementi MoSi2 personalizzati deriva dalle esigenze uniche delle apparecchiature industriali ad alta temperatura. Un approccio "taglia unica" è raramente sufficiente per ottenere prestazioni ed efficienza ottimali.

Corrispondenza della geometria del forno

Le camere dei forni non sono standardizzate. Elementi personalizzati, come configurazioni a U, a W o a più gambi, vengono fabbricati per adattarsi alle dimensioni e alla disposizione specifiche di un forno, garantendo un posizionamento e una funzione corretti.

Ottimizzazione della distribuzione del calore

Processi come la sinterizzazione ceramica o la produzione di semiconduttori richiedono zone di temperatura estremamente uniformi. La personalizzazione della forma e delle dimensioni degli elementi riscaldanti consente agli ingegneri di controllare con precisione la distribuzione del calore, eliminando punti caldi e freddi all'interno della camera del forno.

Alloggiamento dei collegamenti terminali

Gli elementi MoSi2 sono costituiti da una zona calda e da estremità terminali più fredde. Questi terminali devono passare attraverso l'isolamento del forno. La personalizzazione garantisce che la lunghezza e il diametro del terminale siano corretti per lo spessore della parete del forno, prevenendo il surriscaldamento e garantendo una connessione sicura.

Comprendere i compromessi e le limitazioni

Sebbene versatili, le proprietà del materiale del disiliciuro di molibdeno introducono importanti vincoli che devono essere presi in considerazione nella progettazione e nelle procedure di manipolazione.

Il fattore fragilità

Il MoSi2 è un cermet (composito ceramico-metallico). A temperatura ambiente è estremamente fragile, simile al vetro. Gli elementi non possono essere piegati o modificati in loco; vengono fabbricati nella loro forma finale e devono essere maneggiati con estrema cura per prevenire la frattura durante il trasporto e l'installazione.

Progettazione per l'espansione termica

Il materiale si espande significativamente quando si riscalda fino alla sua temperatura operativa. Un design personalizzato deve tenere conto di questa espansione termica. Senza un'adeguata distanza, l'elemento sarà sottoposto a stress meccanico, portando a un guasto prematuro.

Tempi di produzione e consegna

La fabbricazione personalizzata non è un processo istantaneo. La creazione di stampi specializzati e la produzione di forme non standard richiedono tempi di consegna più lunghi rispetto all'acquisto di elementi standard. Questo deve essere considerato nelle tempistiche del progetto.

Applicazioni comuni che guidano la progettazione personalizzata

La necessità di forme personalizzate è dettata dalle attrezzature specializzate utilizzate in vari settori.

Industria del vetro e della ceramica

Grandi vasche di fusione e forni complessi spesso richiedono grandi e intricati array di elementi per fornire enormi quantità di calore uniforme per i processi di fusione, formatura e cottura.

Trattamento termico e sinterizzazione

I forni per il trattamento termico dei metalli o la sinterizzazione della metallurgia delle polveri si basano su elementi personalizzati per creare profili termici specifici necessari per ottenere le proprietà del materiale desiderate.

Forni da laboratorio e di ricerca

Le apparecchiature di laboratorio specializzate e i forni di ricerca hanno spesso design di camera unici e compatti. Gli elementi su misura sono essenziali per adattarsi a queste geometrie non standard e fornire un controllo preciso della temperatura per gli esperimenti.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo specifico determinerà l'approccio migliore per la specifica degli elementi MoSi2.

- Se il tuo obiettivo principale è una costruzione standard del forno o una rapida implementazione: considera l'utilizzo di elementi a U o a W standard, disponibili in commercio, per ridurre al minimo i costi e i tempi di consegna.

- Se il tuo obiettivo principale è l'ottimizzazione di un processo specializzato: collabora con il team di ingegneria del produttore in anticipo per co-progettare un elemento personalizzato che garantisca una precisa uniformità termica e si adatti alla tua camera unica.

- Se il tuo obiettivo principale è il retrofit di un forno esistente: fornisci disegni tecnici esatti dell'elemento richiesto. A causa della fragilità del materiale, una sostituzione personalizzata deve essere perfetta, senza lasciare spazio a regolazioni in loco.

Comprendendo sia la flessibilità di progettazione che i vincoli fisici del MoSi2, puoi specificare con sicurezza una soluzione di riscaldamento che soddisfi con precisione i tuoi requisiti di alta temperatura.

Tabella riassuntiva:

| Aspetto della personalizzazione | Vantaggio chiave |

|---|---|

| Forma e dimensione | Si adatta a geometrie uniche del forno per un posizionamento preciso |

| Distribuzione del calore | Garantisce zone di temperatura uniformi, eliminando punti caldi/freddi |

| Connessioni terminali | Previene il surriscaldamento con lunghezza e diametro corretti |

| Vincoli del materiale | Gestisce la fragilità e l'espansione termica per la durabilità |

Sblocca tutto il potenziale dei tuoi processi ad alta temperatura con gli elementi riscaldanti MoSi2 personalizzabili di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate su misura per diversi laboratori e industrie. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo prestazioni termiche, efficienza e affidabilità ottimali. Non accontentarti di soluzioni standard; contattaci oggi per discutere come possiamo co-progettare la soluzione di riscaldamento perfetta per la tua applicazione!

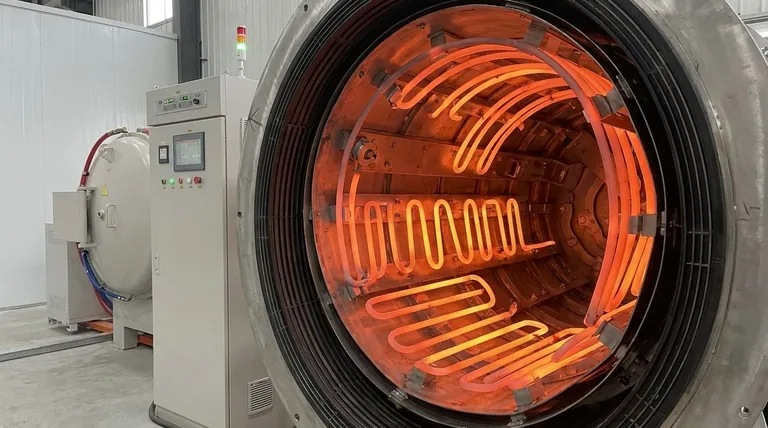

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento