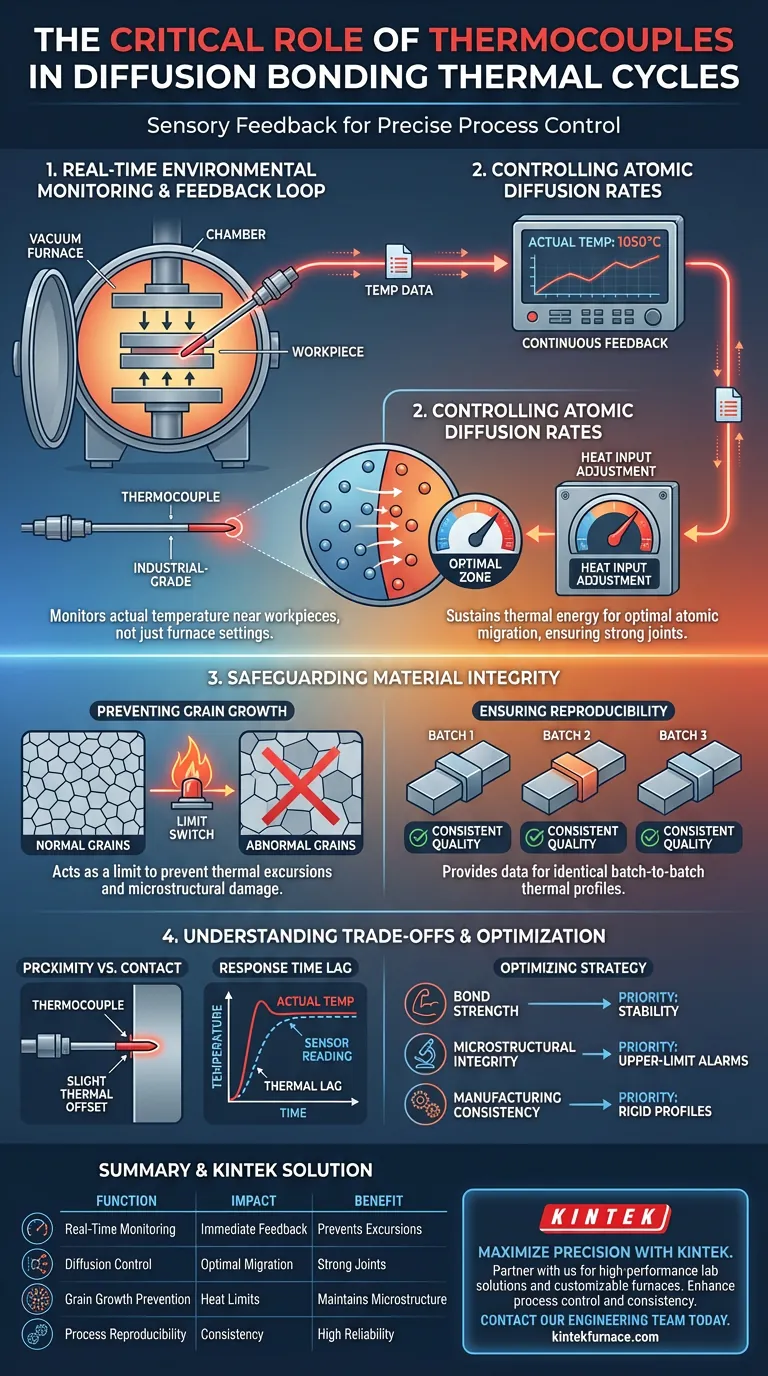

Le termocoppie di grado industriale fungono da anello critico di feedback sensoriale durante il processo di brasatura per diffusione. Fissate in stretta prossimità ai pezzi, monitorano la temperatura effettiva in tempo reale sia durante la fase attiva di brasatura che durante i successivi cicli di ricottura per garantire che l'ambiente termico corrisponda ai requisiti precisi del processo di giunzione.

Il successo della brasatura per diffusione si basa sulla gestione dell'energia necessaria affinché gli atomi migrino attraverso un'interfaccia. Le termocoppie forniscono i dati necessari per controllare questo tasso di diffusione atomica, limitando rigorosamente il calore per prevenire il degrado strutturale.

La Meccanica del Controllo di Processo

Per comprendere la necessità di questi sensori, bisogna considerare come la temperatura detta le proprietà fisiche del giunto.

Monitoraggio Ambientale in Tempo Reale

La funzione principale della termocoppia è fornire un feedback continuo e immediato sullo stato termico della camera.

Poiché sono fissate vicino ai campioni, misurano l'ambiente che il pezzo sperimenta effettivamente, piuttosto che solo l'impostazione teorica degli elementi riscaldanti del forno.

Controllo dei Tassi di Diffusione Atomica

La brasatura per diffusione è guidata dalla migrazione di atomi attraverso l'interfaccia di due superfici.

Questo movimento atomico è altamente sensibile all'energia termica. Le termocoppie assicurano che la temperatura rimanga sufficientemente alta da sostenere il tasso di diffusione ottimale necessario per un giunto forte e privo di vuoti.

Salvaguardia dell'Integrità del Materiale

Oltre a garantire che avvenga la brasatura, le termocoppie svolgono un ruolo difensivo nel proteggere i materiali di base.

Prevenzione della Crescita Anormale dei Grani

Il calore eccessivo è il nemico della microstruttura del materiale.

Se la temperatura supera la finestra target, i grani del materiale possono crescere in modo incontrollato, indebolendo il pezzo finale. Le termocoppie agiscono come un interruttore di limite, prevenendo queste escursioni termiche che portano a una crescita anormale dei grani.

Garanzia di Riproducibilità del Processo

Per le applicazioni industriali, un successo occasionale non è sufficiente; il processo deve essere ripetibile.

Monitorando rigorosamente il profilo termico delle fasi di brasatura e ricottura, le termocoppie forniscono i dati necessari per garantire la coerenza batch-to-batch.

Comprensione dei Compromessi

Sebbene le termocoppie siano essenziali, affidarsi ad esse richiede la comprensione dei loro limiti fisici in un ambiente industriale.

Prossimità vs. Contatto

La nota di riferimento afferma che le termocoppie sono fissate *vicino* ai campioni.

Ciò significa che potrebbe esserci una leggera deviazione termica tra la lettura del sensore e la temperatura effettiva del nucleo del pezzo, in particolare nei grandi forni sottovuoto.

Ritardo nella Risposta

I sensori di grado industriale sono robusti, ma possono avere un tempo di risposta più lento rispetto ai delicati sensori da laboratorio.

Picchi di temperatura rapidi potrebbero verificarsi leggermente prima che il sensore li registri, richiedendo sistemi di controllo che tengano conto di un leggero ritardo termico.

Ottimizzazione della Tua Strategia Termica

Per massimizzare l'efficacia del tuo processo di brasatura per diffusione, considera come utilizzi i dati di temperatura in base ai tuoi obiettivi specifici.

- Se la tua priorità principale è la Resistenza del Giunto: Dai priorità alla stabilità della temperatura per mantenere un tasso di diffusione atomica costante senza interruzioni.

- Se la tua priorità principale è l'Integrità Microstrutturale: Imposta allarmi di limite superiore rigorosi basati sul feedback della termocoppia per prevenire rigorosamente la crescita dei grani.

- Se la tua priorità principale è la Coerenza di Produzione: Utilizza i dati della termocoppia per creare profili termici rigidi che garantiscano che ogni ciclo sia identico al precedente.

Un monitoraggio termico preciso trasforma la brasatura per diffusione da un concetto teorico a una realtà produttiva affidabile e ripetibile.

Tabella Riassuntiva:

| Funzione | Impatto sul Processo di Brasatura | Beneficio per l'Integrità del Materiale |

|---|---|---|

| Monitoraggio in Tempo Reale | Feedback immediato sull'ambiente della camera | Previene le escursioni termiche |

| Controllo della Diffusione | Mantiene tassi ottimali di migrazione atomica | Garantisce giunti forti e privi di vuoti |

| Prevenzione della Crescita dei Grani | Limita il calore per rimanere entro finestre specifiche | Mantiene la microstruttura originale |

| Riproducibilità del Processo | Garantisce la coerenza termica batch-to-batch | Alta affidabilità di produzione |

Massimizza la Tua Precisione con KINTEK

Ottenere la perfetta brasatura per diffusione richiede un'accuratezza termica senza compromessi. KINTEK fornisce le soluzioni di laboratorio ad alte prestazioni necessarie per padroneggiare cicli termici complessi. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per le tue esigenze industriali uniche.

Non lasciare che il ritardo termico o la crescita dei grani compromettano i tuoi materiali. Collabora con KINTEK per migliorare il controllo del tuo processo e la coerenza di produzione.

Contatta Oggi il Nostro Team di Ingegneri

Guida Visiva

Riferimenti

- José Rodolpho de Oliveira Leo, Michael E. Fitzpatrick. Development of a Diffusion Bonding Route for Joining Oxide-Dispersion-Strengthened (ODS) Steels for Nuclear Applications. DOI: 10.1007/s11661-023-07288-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i principali vantaggi degli elementi riscaldanti in molibdeno? Sblocca l'affidabilità a temperature estreme

- Perché è necessaria una camera di reazione a flusso con riscaldatore integrato? Disaccoppiamento degli effetti termici e plasmonici

- Quali sono i principali vantaggi dell'utilizzo di elementi riscaldanti in ceramica? Ottenere sicurezza ad alta temperatura e durata

- Quali settori utilizzano comunemente elementi riscaldanti in MoSi2? Essenziali per vetro ad alta temperatura, ceramica e metalli

- Qual è il ruolo di un termoregolatore nel sistema di regolazione a circuito chiuso? Controllo preciso del calore

- Come si comportano gli elementi riscaldanti in MoSi2 in termini di cicli termici?Soluzioni durevoli per alte temperature

- Come funzionano gli elementi riscaldanti in ceramica? Ottieni un calore superiore, sicuro ed efficiente

- Quali forme sono disponibili per gli elementi riscaldanti in MoSi2 e SiC? Confronta forme e materiali per il tuo forno