Le resistenze elettriche corazzate da 220V fungono da meccanismo critico di regolazione termica per il trattamento termico di precisione dei tubi di acciaio SA-178 Gr A. Convertendo l'energia elettrica in energia termica con uscite specifiche (come 3,05 kW), questi componenti compensano attivamente le perdite di calore per mantenere una temperatura operativa rigorosamente stabile di 800°C.

Concetto Chiave Mentre la funzione immediata di queste resistenze è la conversione di energia, il loro valore strategico risiede nel fornire l'ambiente termico ad alta precisione necessario per la normalizzazione dell'acciaio. A differenza dei sistemi a gas, queste resistenze offrono la stabilità necessaria per ottenere l'omogeneizzazione microstrutturale, garantendo che i tubi non cedano in condizioni di caldaie industriali.

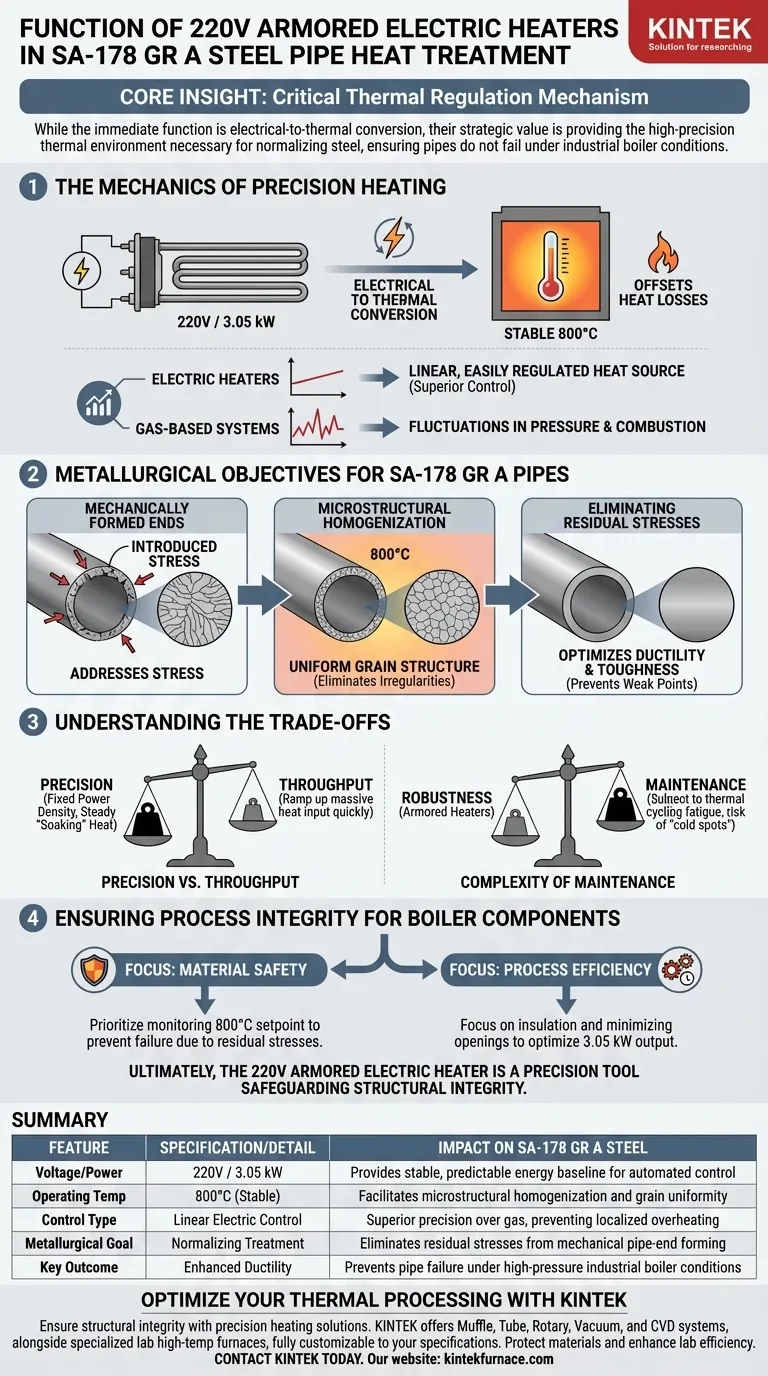

La Meccanica del Riscaldamento di Precisione

Mantenimento di un Ambiente Stabile a 800°C

La funzione tecnica principale della resistenza elettrica corazzata è di sostenere un ambiente ad alta temperatura costante.

Nello specifico, il processo richiede una temperatura operativa costante di 800°C. Le resistenze sono progettate per compensare continuamente l'energia termica persa nell'ambiente circostante durante il ciclo di trattamento.

Conversione da Elettrica a Termica

Queste unità funzionano convertendo l'ingresso elettrico direttamente in energia termica.

Con specifiche potenze nominali, come 3,05 kW, forniscono una linea di base energetica costante. Questa uscita prevedibile è essenziale per automatizzare il ciclo di controllo della temperatura all'interno dei forni elettrici industriali.

Controllo Superiore Rispetto al Gas

Un vantaggio chiave dell'utilizzo di resistenze elettriche corazzate rispetto al riscaldamento tradizionale a gas è la precisione del controllo.

I sistemi a gas possono soffrire di fluttuazioni nella pressione del carburante o nella consistenza della combustione. Le resistenze elettriche forniscono una fonte di calore lineare e facilmente regolabile, che è obbligatoria quando il margine di errore nel profilo di temperatura dell'acciaio è ristretto.

Obiettivi Metallurgici per i Tubi SA-178 Gr A

Gestione delle Estremità Formate Meccanicamente

Il trattamento termico mira specificamente alle estremità dei tubi di acciaio SA-178 Gr A, che hanno subito una formatura meccanica.

Questa formatura meccanica introduce tensioni nella struttura del materiale. Le resistenze consentono un trattamento termico di "normalizzazione" progettato per affrontare queste specifiche modifiche localizzate.

Omogeneizzazione Microstrutturale

L'obiettivo finale del mantenimento della temperatura di 800°C è l'omogeneizzazione microstrutturale.

Mantenendo l'acciaio a questa temperatura precisa, la struttura interna del grano del metallo diventa uniforme. Questo elimina le irregolarità causate dalla precedente lavorazione meccanica.

Eliminazione delle Tensioni Residue

Il processo di riscaldamento controllato allevia efficacemente le tensioni interne residue.

Se lasciate non trattate, queste tensioni creano punti deboli nel tubo. La loro rimozione è fondamentale per ottimizzare la duttilità e la tenacità dell'acciaio.

Comprensione dei Compromessi

Precisione vs. Potenza Energetica

Mentre le resistenze elettriche corazzate offrono una precisione superiore, sono generalmente limitate dalla loro densità di potenza fissa (ad esempio, 3,05 kW).

A differenza dei bruciatori a gas che possono erogare rapidamente un'enorme potenza termica, le resistenze elettriche forniscono un calore costante di "ammollo". Sono eccellenti per mantenere la temperatura, ma potrebbero avere tempi di recupero più lenti se lo sportello del forno viene aperto frequentemente o se il carico termico aumenta inaspettatamente.

Complessità della Manutenzione degli Elementi

Le resistenze corazzate sono robuste, ma sono soggette a fatica da ciclo termico.

Il mantenimento del rigoroso requisito di 800°C significa che gli elementi devono funzionare alla massima efficienza. Un elemento riscaldante degradato può creare "punti freddi" nel forno, portando potenzialmente a un trattamento termico non uniforme e a una qualità del tubo incoerente.

Garantire l'Integrità del Processo per i Componenti della Caldaia

Per garantire la sicurezza e la longevità delle caldaie industriali, l'applicazione di queste resistenze deve essere allineata ai tuoi specifici obiettivi di processo.

- Se il tuo obiettivo principale è la Sicurezza dei Materiali: Dai priorità al monitoraggio del setpoint di 800°C, poiché le deviazioni qui impediscono l'eliminazione delle tensioni residue che portano al cedimento del tubo.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Concentrati sull'isolamento e sulla minimizzazione delle aperture del forno per consentire all'uscita di 3,05 kW di compensare le perdite naturali piuttosto che riscaldare l'aria.

In definitiva, la resistenza elettrica corazzata da 220V non è solo una fonte di calore; è uno strumento di precisione che salvaguarda l'integrità strutturale dei componenti della caldaia ad alta pressione.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Dettagli | Impatto sull'Acciaio SA-178 Gr A |

|---|---|---|

| Tensione/Potenza | 220V / 3,05 kW | Fornisce una base energetica stabile e prevedibile per il controllo automatizzato |

| Temperatura Operativa | 800°C (Stabile) | Facilita l'omogeneizzazione microstrutturale e l'uniformità del grano |

| Tipo di Controllo | Controllo Elettrico Lineare | Precisione superiore rispetto al gas, prevenendo surriscaldamenti localizzati |

| Obiettivo Metallurgico | Trattamento di Normalizzazione | Elimina le tensioni residue dalla formatura meccanica delle estremità dei tubi |

| Risultato Chiave | Duttilità Migliorata | Previene il cedimento del tubo in condizioni di caldaie industriali ad alta pressione |

Ottimizza il Tuo Processo Termico con KINTEK

Garantisci l'integrità strutturale dei tuoi componenti ad alta pressione con soluzioni di riscaldamento di precisione. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura da laboratorio.

Sia che tu abbia bisogno di mantenere un rigoroso ambiente a 800°C o richieda una configurazione termica personalizzata per esigenze metallurgiche uniche, i nostri sistemi sono completamente personalizzabili secondo le tue specifiche. Proteggi i tuoi materiali e migliora l'efficienza del tuo laboratorio: contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati.

Guida Visiva

Riferimenti

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge il filo di resistenza Kanthal durante la fase di induzione della combustione del magnesio? Approfondimenti degli esperti

- Quali sono i principali vantaggi degli elementi riscaldanti in MoSi2? Ottenere affidabilità ed efficienza ad alta temperatura

- Quali sono le principali applicazioni degli elementi riscaldanti in carburo di silicio nei forni? Ottenere una precisione ad alta temperatura nel riscaldamento industriale

- Quali tipi di elementi riscaldanti sono disponibili per applicazioni ad alta temperatura? Scegli l'elemento giusto per il tuo processo

- In che modo i tubi in ceramica di allumina migliorano il controllo della temperatura e la sicurezza nei forni ad alta temperatura? Migliora la precisione e la sicurezza fino a 1800°C

- Perché un basso coefficiente di espansione è vantaggioso per gli elementi riscaldanti in grafite? Ottieni una stabilità termica superiore

- Quali proprietà dovrebbe avere un materiale per essere adatto agli elementi riscaldanti? Caratteristiche chiave per prestazioni ad alta temperatura

- Cos'è un elemento riscaldante in MoSi2? Una guida alla stabilità a temperature estreme fino a 1800°C