In sostanza, gli elementi riscaldanti convertono l'elettricità in calore tramite resistenza, ma il materiale utilizzato per ottenerlo ne determina le prestazioni, la durata e l'applicazione. Le principali famiglie di materiali sono le leghe metalliche, come Nichel-Cromo e Ferro-Cromo-Alluminio, e i materiali non metallici come le ceramiche (Carburo di Silicio) e i polimeri speciali. Ogni categoria è scelta per il suo equilibrio unico tra resistività elettrica, resistenza all'ossidazione ad alta temperatura e proprietà meccaniche.

La scelta del materiale per un elemento riscaldante non consiste nel trovare quello con la massima resistenza. È una decisione ingegneristica calcolata che bilancia la temperatura operativa richiesta rispetto all'ambiente chimico, allo stress meccanico e al costo totale del sistema.

Le Fondamenta: Elementi Riscaldanti Metallici

Le leghe metalliche sono i materiali più comunemente utilizzati per gli elementi riscaldanti resistivi. La loro popolarità deriva da una combinazione prevedibile e stabile di duttilità, resistenza e proprietà elettriche.

Leghe Nichel-Cromo (Ni-Cr): Lo Standard Industriale

L'elemento metallico più riconosciuto è il Nicromo, una lega composta da circa l'80% di nichel e il 20% di cromo.

La sua diffusione è dovuta a una combinazione superiore di proprietà: un alto punto di fusione (~1400°C), elevata resistenza elettrica ed eccellente duttilità.

Fondamentalmente, quando viene riscaldato, forma uno strato esterno aderente di ossido di cromo. Questa "pelle" protettiva impedisce al materiale di ossidarsi ulteriormente, garantendo una lunga vita operativa in ambienti aperti.

Leghe Ferro-Cromo-Alluminio (Fe-Cr-Al): Il Cavallo di Battaglia per Alte Temperature

Spesso vendute con il nome commerciale Kanthal, le leghe Fe-Cr-Al fungono da principale alternativa al Nicromo.

Queste leghe possono spesso operare a temperature ancora più elevate rispetto alle Ni-Cr e sono generalmente meno costose. Come il Nicromo, formano uno strato di ossido protettivo (ossido di alluminio) che fornisce un'eccellente resistenza alla corrosione ad alta temperatura.

Metalli Refrattari (Tungsteno e Molibdeno): Per Ambienti Sottovuoto

Materiali come il Tungsteno e il Molibdeno hanno punti di fusione eccezionalmente elevati, che li rendono adatti per applicazioni a temperature estreme.

Tuttavia, si ossidano (essenzialmente bruciano) molto rapidamente in presenza di ossigeno ad alte temperature. Per questo motivo, il loro utilizzo è quasi esclusivamente limitato ad ambienti controllati, come nei forni sottovuoto o in atmosfere di gas inerte.

Oltre i Metalli: Elementi Riscaldanti Specializzati

Per le applicazioni in cui le leghe metalliche standard non sono adatte a causa di temperature estreme, ambienti chimici o della necessità di autoregolazione, vengono utilizzati altri materiali.

Carburo di Silicio (SiC) e Disiliciuro di Molibdeno (MoSi₂): Per Temperature Estreme

Questi sono materiali ceramici utilizzati nei forni industriali ad alta temperatura che operano ben oltre i limiti delle leghe metalliche.

Il Carburo di Silicio (SiC) è rigido e chimicamente inerte, mentre il Disiliciuro di Molibdeno (MoSi₂) è apprezzato per il suo alto punto di fusione e la resistenza ad ambienti corrosivi. Sono fragili e richiedono sistemi di montaggio e controllo specializzati.

Elementi Polimerici PTC: L'Opzione Autoregolante

I riscaldatori polimerici PTC sono compositi realizzati con un polimero drogato con particelle conduttive di carbonio. La loro caratteristica chiave è un Coefficiente di Temperatura Positivo (PTC).

Quando la loro temperatura sale a un punto specifico, la loro resistenza elettrica aumenta drasticamente, riducendo significativamente il flusso di corrente e la produzione di calore. Questo crea un effetto di autoregolazione che previene il surriscaldamento, rendendoli ideali per applicazioni a bassa temperatura dove la sicurezza e il mantenimento preciso della temperatura sono fondamentali.

Riscaldatori a Film Spesso: Per Precisione e Fattore di Forma

I riscaldatori a film spesso non sono un singolo materiale, ma una tecnologia di produzione. Una pasta resistiva (contenente metalli e vetro) viene serigrafata su un substrato, tipicamente ceramico o acciaio inossidabile, e poi cotta ad alte temperature.

Questo processo consente la creazione di riscaldatori con complessi schemi geometrici, fornendo una distribuzione del calore altamente uniforme in un pacchetto a basso profilo.

Comprendere i Compromessi

La selezione del materiale giusto richiede la comprensione dei compromessi intrinseci nel loro design e nelle loro proprietà. Questi compromessi sono fondamentali per un'applicazione di riscaldamento di successo e affidabile.

Temperatura Operativa vs. Resistenza all'Ossidazione

Questo è il compromesso più critico. Materiali come il Tungsteno possono diventare incredibilmente caldi, ma senza protezione dall'aria, vengono distrutti. Le leghe Ni-Cr, d'altra parte, sacrificano una parte della capacità di temperatura massima per la capacità di operare in modo affidabile all'aria per migliaia di ore.

Costo vs. Prestazioni

Le leghe Fe-Cr-Al sono spesso una scelta più economica rispetto alle Ni-Cr per applicazioni ad alta temperatura. Tuttavia, possono essere più fragili dopo i cicli termici, il che potrebbe essere un fattore di esclusione laddove la vibrazione o lo stress meccanico sono una preoccupazione.

L'Ambiente è Tutto

L'atmosfera operativa detta la scelta del materiale. L'aria richiede un materiale che formi uno strato di ossido stabile (Ni-Cr, Fe-Cr-Al). Un vuoto richiede un metallo refrattario (Tungsteno, Molibdeno). Un ambiente chimicamente corrosivo può richiedere una ceramica robusta come il SiC.

Selezionare il Materiale Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata dall'obiettivo principale della tua applicazione.

- Se la tua priorità è il riscaldamento per uso generale all'aria (elettrodomestici, asciugatrici): Le leghe Ni-Cr offrono il miglior equilibrio tra prestazioni, durata e facilità d'uso.

- Se la tua priorità sono i forni industriali ad alta temperatura all'aria: Le leghe Fe-Cr-Al (per convenienza) o elementi ceramici come SiC e MoSi₂ (per calore estremo) sono la scelta giusta.

- Se la tua priorità è il riscaldamento sicuro, a bassa temperatura e autoregolato: Gli elementi polimerici PTC forniscono una protezione integrata contro il surriscaldamento.

- Se la tua priorità è il riscaldamento sottovuoto o in atmosfera inerte: Sono necessari metalli refrattari come Tungsteno e Molibdeno.

- Se la tua priorità è un riscaldamento preciso e uniforme su una superficie piatta o sagomata su misura: La tecnologia dei riscaldatori a film spesso è la soluzione ideale.

Comprendere queste proprietà fondamentali dei materiali ti consente di andare oltre la semplice scelta di un componente per prendere una decisione ingegneristica deliberata.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi Chiave | Temp. Operativa Max (°C) | Caratteristiche Principali | Applicazioni Comuni |

|---|---|---|---|---|

| Leghe Metalliche | Ni-Cr (Nicromo), Fe-Cr-Al (Kanthal) | ~1400 | Elevata duttilità, forma strato di ossido protettivo | Elettrodomestici, forni industriali all'aria |

| Metalli Refrattari | Tungsteno, Molibdeno | >2000 | Punto di fusione molto alto, si ossida all'aria | Forni sottovuoto, atmosfere inerti |

| Ceramiche | Carburo di Silicio (SiC), Disiliciuro di Molibdeno (MoSi₂) | >1500 | Fragili, chimicamente inerti, resistenza al calore estremo | Forni industriali ad alta temperatura |

| Polimeri | Polimero PTC | Bassa (autoregolante) | Autoregolante, previene il surriscaldamento | Applicazioni di sicurezza a bassa temperatura |

| Film Spesso | Paste serigrafate | Variabile | Calore uniforme, forme personalizzate, basso profilo | Riscaldamento di precisione su superfici piane |

Hai difficoltà a selezionare l'elemento riscaldante giusto per le esigenze specifiche del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, completati da solide capacità di personalizzazione approfondita. Sia che tu abbia bisogno di un controllo preciso della temperatura, di resistenza ad ambienti ostili o di funzioni di sicurezza autoregolanti, possiamo aiutarti a ottimizzare le tue applicazioni di riscaldamento. Contattaci oggi per discutere come la nostra esperienza può migliorare i risultati dei tuoi esperimenti e l'efficienza!

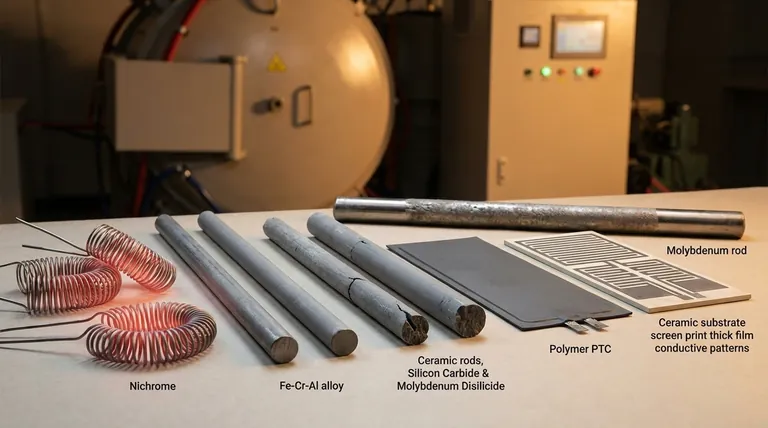

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi