Scegliere tra elementi riscaldanti in MoSi2 e SiC è una decisione critica che influisce direttamente sulle prestazioni del forno, sulla longevità e sui costi operativi. Sebbene entrambi siano materiali di prim'ordine per applicazioni ad alta temperatura, i loro casi d'uso ideali sono distinti. I fattori primari sono la temperatura massima di esercizio e le condizioni atmosferiche, con il MoSi2 che eccelle a temperature estreme (fino a 1800°C) in ambienti ossidanti, e il SiC che offre maggiore versatilità e robustezza meccanica a temperature leggermente inferiori (fino a 1600°C).

La scelta non riguarda quale materiale sia universalmente "migliore", ma quale sia precisamente adatto al tuo processo specifico. La decisione dipende da un compromesso tra la capacità di temperatura estrema del Disiliciuro di Molibdeno (MoSi2) e la natura versatile e meccanicamente robusta del Carburo di Silicio (SiC).

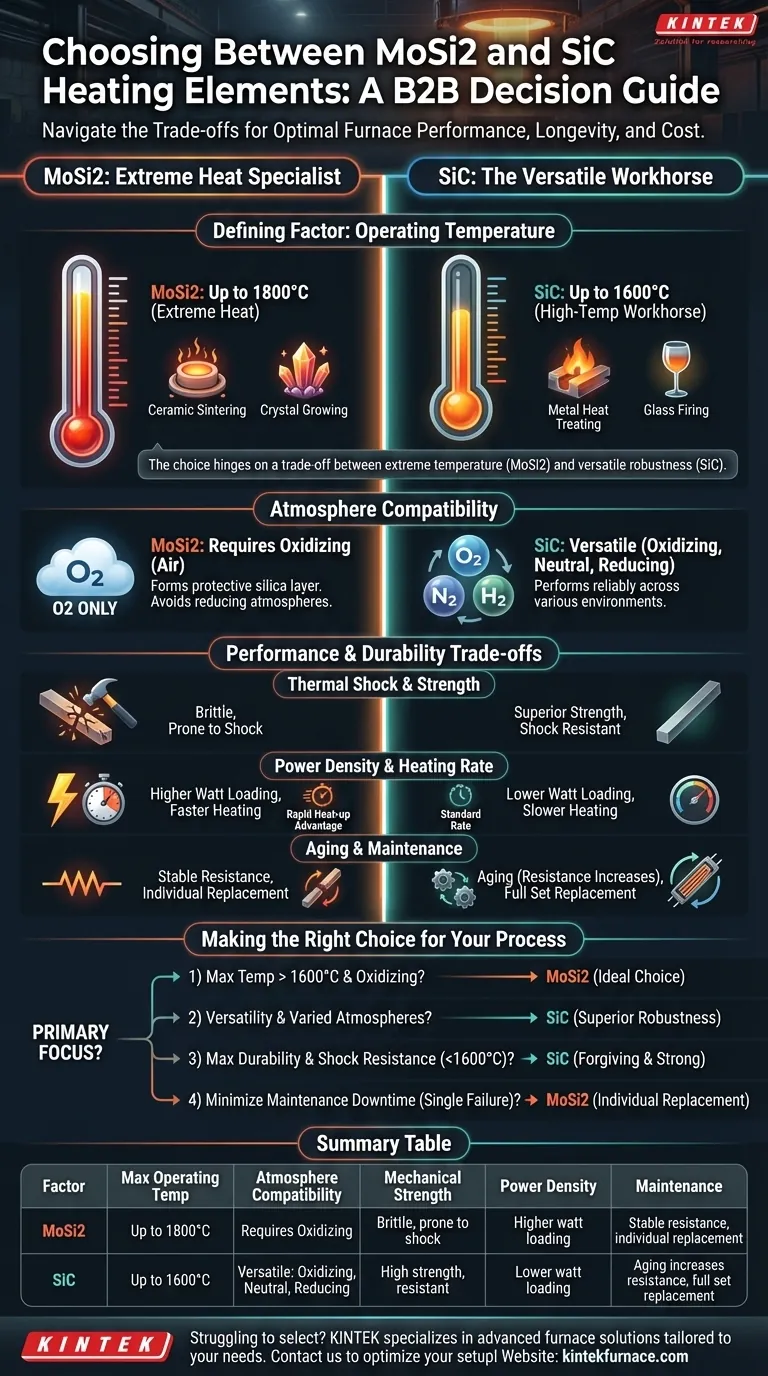

Il Fattore Determinante: Temperatura Operativa

Il primo e più importante filtro nella tua decisione è la temperatura massima richiesta dal tuo processo.

MoSi2: Per Calore Estremo (fino a 1800°C)

Gli elementi in Disiliciuro di Molibdeno sono lo standard per le applicazioni che richiedono temperature operative da circa 1550°C fino a 1800°C (3272°F).

La loro capacità di funzionare a queste temperature è dovuta alla formazione di uno strato protettivo e auto-riparante di vetro di silice (SiO2) sulla loro superficie.

Questo rende il MoSi2 la scelta predefinita per processi specializzati come la sinterizzazione di ceramiche avanzate, la crescita di cristalli e la ricerca sui materiali ad alta temperatura.

SiC: Il Cavallo di Battaglia per Alte Temperature (fino a 1600°C)

Gli elementi in Carburo di Silicio sono eccezionalmente affidabili per la maggior parte delle applicazioni ad alta temperatura, con una temperatura operativa massima di circa 1600°C (2912°F).

Sono l'elemento collaudato e di riferimento per il trattamento termico dei metalli, la cottura di vetro e ceramica e nei forni per la produzione di componenti elettronici. Per qualsiasi processo che opera costantemente al di sotto dei 1550°C, il SiC è spesso l'opzione più pratica e robusta.

Compatibilità Atmosferica: Dove Ogni Elemento Prospera

L'atmosfera del forno è il secondo fattore critico, poiché determina la stabilità chimica e la durata dell'elemento.

La Dipendenza del MoSi2 dall'Ossigeno

Gli elementi in MoSi2 richiedono un'atmosfera ossidante (come l'aria) per funzionare correttamente. Lo strato protettivo di silice che consente il funzionamento ad alta temperatura può formarsi e rigenerarsi solo in presenza di ossigeno.

L'uso del MoSi2 in atmosfere riducenti o neutre può portare a un rapido degrado e al guasto dell'elemento.

La Versatilità del SiC in Diversi Ambienti

Il SiC è significativamente più versatile. Funziona in modo affidabile in atmosfere ossidanti, neutre e molte riducenti.

Questa robustezza rende il SiC una scelta molto più sicura e flessibile per applicazioni in cui l'atmosfera del forno può variare o per processi come la nitrurazione che escludono esplicitamente l'ossigeno.

Comprendere i Compromessi: Prestazioni e Durata

Oltre alla temperatura e all'atmosfera, le caratteristiche operative del tuo forno favoriranno un materiale rispetto all'altro.

Shock Termico e Resistenza Meccanica

Il SiC possiede una resistenza meccanica superiore e una maggiore resistenza allo shock termico rispetto al MoSi2. Può sopportare cicli di riscaldamento e raffreddamento più rapidi senza fratturarsi.

Il MoSi2 è più fragile, specialmente a basse temperature, ed è più suscettibile a danni da impatto fisico o rapidi cambiamenti di temperatura.

Densità di Potenza e Velocità di Riscaldamento

Gli elementi in MoSi2 consentono tipicamente un carico di watt più elevato, o densità di potenza. Ciò significa che spesso possono riscaldare una camera del forno più rapidamente rispetto agli elementi in SiC di dimensioni simili.

Se un rapido riscaldamento è un requisito critico del processo in un'atmosfera ossidante, il MoSi2 ha un netto vantaggio.

Invecchiamento e Manutenzione

Gli elementi in SiC "invecchiano" durante la loro vita utile, il che significa che la loro resistenza elettrica aumenta gradualmente con l'uso. Ciò richiede un alimentatore con una tensione di uscita variabile per mantenere una fornitura di potenza costante nel tempo.

Gli elementi in MoSi2 hanno una resistenza relativamente stabile per tutta la loro vita. Un vantaggio significativo è che i singoli elementi in MoSi2 guasti possono spesso essere sostituiti uno per uno, mentre gli elementi in SiC vengono tipicamente sostituiti come set completo.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo operativo specifico è la guida definitiva. Considera la richiesta primaria della tua applicazione per fare una scelta definitiva.

- Se il tuo obiettivo principale è raggiungere temperature superiori a 1600°C in un'atmosfera ossidante: il MoSi2 è la tua scelta necessaria e ideale.

- Se il tuo obiettivo principale è la versatilità del processo con atmosfere variabili o cicli termici rapidi e frequenti: il SiC offre una robustezza e una flessibilità operativa superiori.

- Se il tuo obiettivo principale è la massima durata e resistenza agli shock meccanici o termici al di sotto di 1600°C: il SiC è l'opzione più indulgente e fisicamente più forte.

- Se il tuo obiettivo principale è ridurre al minimo i tempi di inattività per la manutenzione dovuti a guasti di singoli elementi: la capacità del MoSi2 di essere sostituito individualmente può essere un significativo vantaggio a lungo termine.

Allineando le proprietà uniche di ciascun materiale con le tue specifiche esigenze operative, garantisci prestazioni ottimali del forno, affidabilità ed efficienza dei costi.

Tabella riassuntiva:

| Fattore | MoSi2 | SiC |

|---|---|---|

| Temperatura Operativa Max | Fino a 1800°C | Fino a 1600°C |

| Compatibilità Atmosferica | Richiede ossidante (es. aria) | Versatile: ossidante, neutra, riducente |

| Resistenza Meccanica | Fragile, incline allo shock termico | Elevata resistenza, resistente allo shock termico |

| Densità di Potenza | Carico di watt più elevato, riscaldamento più rapido | Carico di watt inferiore |

| Manutenzione | Resistenza stabile, sostituzione individuale dell'elemento | L'invecchiamento aumenta la resistenza, sostituzione del set completo |

Hai difficoltà a selezionare l'elemento riscaldante giusto per i tuoi processi ad alta temperatura? Presso KINTEK, siamo specializzati in soluzioni avanzate per forni su misura per le tue esigenze uniche. Sfruttando un'eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i tuoi requisiti sperimentali, migliorando le prestazioni, l'affidabilità e l'efficienza dei costi. Non lasciare che la scelta dell'elemento comprometta i tuoi risultati—contattaci oggi per discutere come possiamo ottimizzare la configurazione del tuo forno!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme