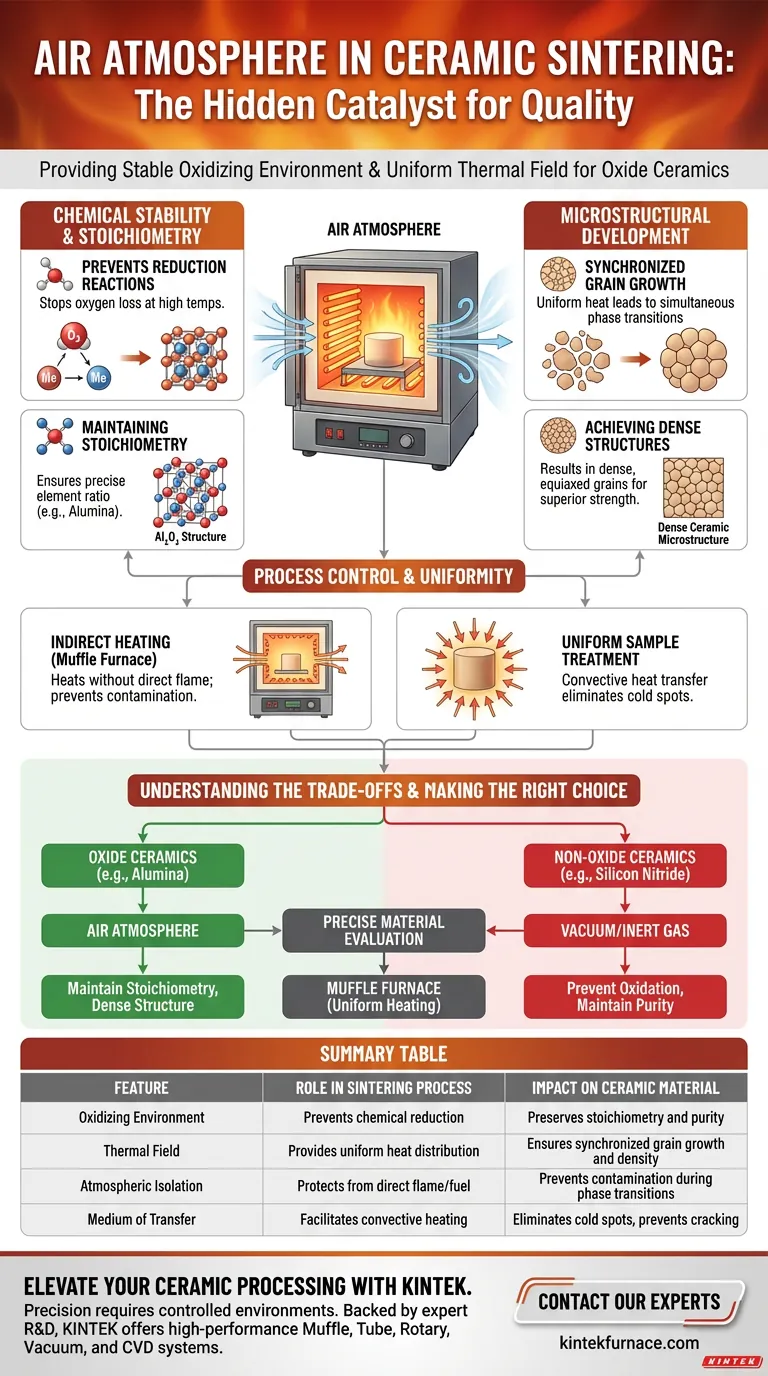

Il ruolo principale dell'atmosfera d'aria in un forno a scatola o a muffola ad alta temperatura è quello di fornire un ambiente ossidante stabile necessario per la lavorazione delle ceramiche ossidate. Mantenendo un'impostazione ricca di ossigeno, l'atmosfera preserva l'equilibrio chimico del materiale (stechiometria) e previene reazioni di riduzione indesiderate. Inoltre, il mezzo aereo facilita un campo termico uniforme, che è fondamentale per uno sviluppo microstrutturale coerente.

L'atmosfera d'aria agisce come stabilizzatore chimico per le ceramiche ossidate, garantendo il mantenimento della stechiometria e promuovendo una crescita sincronizzata dei grani attraverso un campo termico uniforme.

Stabilità Chimica e Stechiometria

Prevenzione delle Reazioni di Riduzione

Per molti materiali ceramici, in particolare gli ossidi, l'esposizione ad alte temperature in un'atmosfera inerte o riducente può causare la perdita di ossigeno del materiale. L'atmosfera d'aria in un forno a scatola previene questa riduzione, garantendo che la composizione chimica rimanga stabile durante tutto il processo di sinterizzazione.

Mantenimento della Stechiometria del Materiale

Stechiometria si riferisce al rapporto preciso degli elementi all'interno del composto ceramico. Fornendo una fornitura costante di ossigeno, l'atmosfera del forno garantisce che materiali come l'allumina mantengano la loro corretta struttura chimica, vitale per ottenere le proprietà meccaniche ed elettriche desiderate.

Sviluppo Microstrutturale

Crescita Sincronizzata dei Grani

L'atmosfera contribuisce a un campo termico uniforme all'interno della camera del forno. Questa uniformità garantisce che l'intero corpo verde ceramico raggiunga le temperature di transizione di fase contemporaneamente, portando a una crescita sincronizzata dei grani piuttosto che a una cristallizzazione disomogenea.

Ottenimento di Strutture Dense

Un controllo atmosferico adeguato si traduce in una microstruttura specifica caratterizzata da grani densi ed equiaxed. Questa struttura è il segno distintivo di una ceramica sinterizzata con successo, offrendo resistenza e durata superiori rispetto alle strutture formate in condizioni termiche o atmosferiche non uniformi.

Controllo del Processo e Uniformità

Vantaggi del Riscaldamento Indiretto

Nello specifico nei forni a muffola, il design garantisce che l'atmosfera d'aria riscaldi il campione senza esposizione diretta a fiamme. Questo isolamento previene la contaminazione da fonti di combustibile e consente una regolazione precisa della temperatura, essenziale per una valutazione accurata del materiale.

Trattamento Uniforme del Campione

L'atmosfera d'aria funge da mezzo per il trasferimento di calore convettivo. Ciò garantisce che il campione venga riscaldato uniformemente da tutti i lati, eliminando punti freddi che potrebbero causare crepe o sinterizzazione incompleta.

Comprendere i Compromessi

Limitazioni per Ceramiche Non Ossidate

Mentre un'atmosfera d'aria è ideale per gli ossidi, è dannosa per le ceramiche non ossidate come il nitruro di alluminio o il nitruro di silicio. In un forno ad aria, questi materiali si ossiderebbero e degraderebbero; pertanto, richiedono atmosfere sotto vuoto o di gas inerte per mantenere la purezza.

Capacità di Sgrassaggio Integrate

La sinterizzazione standard in aria in un forno a scatola potrebbe non essere adatta per passaggi di processo complessi come lo sgrassaggio e la sinterizzazione integrati. I forni a sinterizzazione sotto vuoto sono spesso preferiti per queste applicazioni avanzate poiché consentono una manipolazione atmosferica precisa per rimuovere i leganti prima che avvenga la densificazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'atmosfera corretta del forno, è necessario allineare l'ambiente con le esigenze chimiche del tuo materiale specifico.

- Se il tuo obiettivo principale sono le ceramiche ossidate (ad es. Allumina): Affidati a un'atmosfera d'aria per mantenere la stechiometria e ottenere una struttura di grani densa ed equiaxed.

- Se il tuo obiettivo principale sono le ceramiche non ossidate (ad es. Nitruro di Silicio): Evita le atmosfere d'aria e opta per la sinterizzazione sotto vuoto o con gas inerte per prevenire l'ossidazione e garantire una produzione di alta qualità.

- Se il tuo obiettivo principale è la valutazione precisa dei materiali: Utilizza un forno a muffola per garantire un riscaldamento uniforme e proteggere i campioni dall'esposizione diretta alla fiamma.

Scegliere l'atmosfera giusta non riguarda solo la temperatura; riguarda il controllo del destino chimico del tuo materiale.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Processo di Sinterizzazione | Impatto sul Materiale Ceramico |

|---|---|---|

| Ambiente Ossidante | Previene la riduzione chimica | Preserva la stechiometria e la purezza del materiale |

| Campo Termico | Fornisce una distribuzione uniforme del calore | Garantisce crescita sincronizzata dei grani e densità |

| Isolamento Atmosferico | Protegge dalla fiamma/combustibile diretto | Previene la contaminazione durante le transizioni di fase |

| Mezzo di Trasferimento | Facilita il riscaldamento convettivo | Elimina i punti freddi e previene le crepe strutturali |

Eleva la Tua Lavorazione Ceramica con KINTEK

La precisione nella sinterizzazione richiede più del semplice calore, richiede un ambiente perfettamente controllato. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sotto Vuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della scienza dei materiali.

Sia che tu stia lavorando ceramiche ossidate in aria o richieda sistemi avanzati sotto vuoto per materiali non ossidati, i nostri forni ad alta temperatura da laboratorio personalizzabili garantiscono campi termici uniformi e uno sviluppo microstrutturale superiore. Contatta oggi i nostri esperti per trovare la soluzione di forno ideale su misura per le tue esigenze uniche di ricerca e produzione.

Guida Visiva

Riferimenti

- Xiaoxiao Li, Yanjie Ren. The Influence of an Alternating Current Field on Pack Boriding for Medium Carbon Steel at Moderate Temperature. DOI: 10.3390/coatings15010039

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Qual è la struttura di un forno elettrico a cassone? Scopri i componenti principali per un riscaldamento preciso

- Perché è necessario un forno a muffola ad alta temperatura per determinare il contenuto di ceneri del carbone attivo? Guida alla purezza

- Quali sono i principali vantaggi derivanti dall'uso di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni per il tuo laboratorio

- Quale ruolo svolge una muffola nei catalizzatori Pt/Ce(M)? Padronanza della precisa attivazione e calcinazione

- Perché la ricottura in un forno a muffola è necessaria per i fotocatalizzatori? Ripristina l'efficienza tramite ossidazione termica

- Quale funzione svolgono le muffole nella reticolazione indotta da solfonazione? Masterizzare la trasformazione del precursore in PP

- Quale ruolo svolge un forno a muffola nella sintesi dei precursori del cristallo Nd:SrLaGaO4? Stabilità Termica di Precisione

- Come viene utilizzato un forno a muffola nel trattamento di essiccazione dei precursori del catalizzatore BSCF? Garantire un preciso cambiamento di fase