Al suo interno, un forno elettrico a cassone è un sistema ingegnerizzato con precisione, composto da quattro componenti strutturali e operativi principali. Questi sono il corpo del forno che fornisce la struttura fisica, gli elementi riscaldanti che generano il calore, l'isolamento che lo contiene e il sistema di controllo della temperatura che gestisce l'intero processo.

Un forno a cassone non è semplicemente una scatola riscaldata; è un sistema equilibrato in cui ogni componente — dal guscio in acciaio al controllore PID — lavora in concerto per creare un ambiente stabile, uniforme e ad alta temperatura per la lavorazione dei materiali.

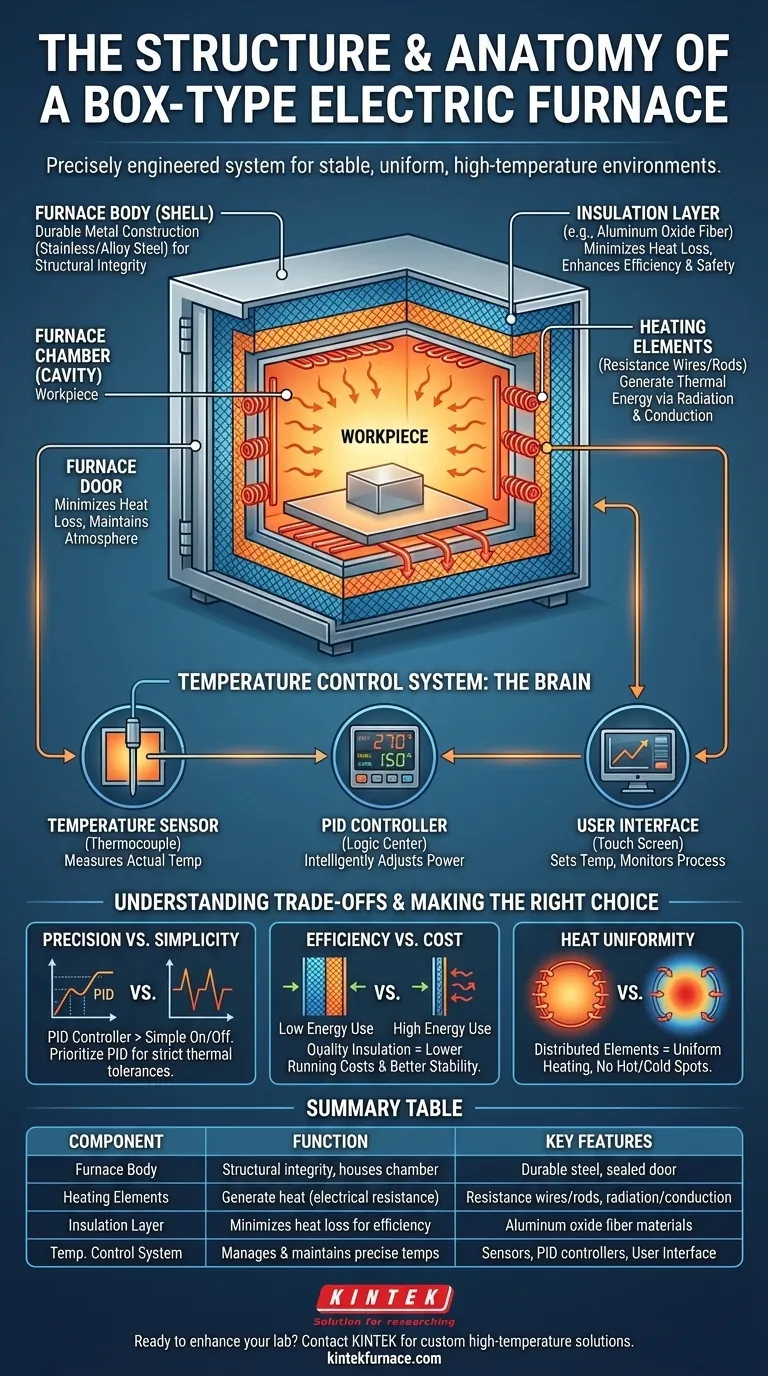

L'anatomia di un forno a cassone

Per capire come questi forni ottengono un riscaldamento preciso, dobbiamo esaminare la funzione di ogni componente principale. Il design è un riflesso diretto del suo scopo: generare e contenere l'energia termica in modo efficiente.

Il corpo e la camera del forno

Il corpo del forno, chiamato anche guscio, è la struttura esterna. È tipicamente costruito con metallo durevole come acciaio inossidabile o lega di acciaio per fornire integrità strutturale e resistere alle alte temperature operative per lunghi periodi.

All'interno di questo corpo si trova la camera o cavità del forno. Questo è lo spazio interno isolato dove i pezzi vengono posizionati e riscaldati. L'accesso è fornito da una porta del forno ermeticamente sigillata, fondamentale per minimizzare la perdita di calore e mantenere un'atmosfera interna stabile.

Gli elementi riscaldanti: il motore del calore

Gli elementi riscaldanti sono i componenti attivi responsabili della generazione di energia termica. Questi sono più spesso fili o barre di resistenza che convertono l'energia elettrica direttamente in calore.

Sono installati strategicamente all'interno della camera del forno per garantire che il calore sia erogato al pezzo. I metodi primari di trasferimento del calore all'interno del forno sono la radiazione termica e la conduzione.

Lo strato isolante: contenere l'energia

Intorno alla camera del forno c'è uno spesso strato di materiale isolante, come la fibra di ossido di alluminio. Questo componente è irrinunciabile per prestazioni e sicurezza.

Il suo unico scopo è minimizzare la perdita di calore verso l'ambiente esterno. Un isolamento efficace garantisce che il forno operi in modo efficiente, raggiunga rapidamente la temperatura e mantenga un clima interno stabile senza consumare eccessiva energia.

Il sistema di controllo della temperatura: il cervello dell'operazione

Questa è la parte più sofisticata del forno. È un sistema integrato che garantisce che la temperatura impostata sia la temperatura ottenuta, in modo accurato e costante.

Consiste di tre parti chiave:

- Sensori di temperatura (ad es. termocoppie): Questi agiscono come nervi, misurando costantemente la temperatura effettiva all'interno della camera.

- Controllori PID: Questo è il centro logico. Un controllore Proporzionale-Integrale-Derivativo (PID) calcola continuamente la differenza tra il setpoint e la temperatura effettiva e regola intelligentemente la potenza agli elementi riscaldanti.

- Interfaccia utente (ad es. touch screen): Questo consente all'operatore di impostare la temperatura desiderata, monitorare il processo e programmare cicli di riscaldamento.

Comprendere i compromessi

Le prestazioni di un forno sono il risultato diretto di quanto bene i suoi componenti sono integrati. Semplicemente avere tutte le parti non è sufficiente; la loro qualità e interazione determinano il risultato.

Precisione vs. Semplicità nel controllo

Un controllore PID avanzato è superiore a un semplice termostato on/off perché previene l'overshoot e l'undershoot della temperatura. Per applicazioni che richiedono rigorose tolleranze termiche, la qualità del controllore è fondamentale. Un sistema più semplice può essere più economico ma non fornirà una temperatura stabile.

Efficienza vs. Costo nell'isolamento

La qualità e lo spessore del materiale isolante influiscono direttamente sul consumo energetico. Un forno con isolamento superiore avrà costi di gestione inferiori e una migliore stabilità della temperatura. Lesinare sull'isolamento porta a una costante perdita di calore, costringendo gli elementi riscaldanti a lavorare di più e sprecando elettricità.

La sfida dell'uniformità del calore

Il posizionamento degli elementi riscaldanti è critico. Se sono situati solo in un'area, il forno avrà "punti caldi" e "punti freddi", portando a un trattamento non uniforme del pezzo. I forni di alta qualità distribuiscono gli elementi su più lati della camera per creare un ambiente di riscaldamento uniforme.

Fare la scelta giusta per la tua applicazione

Usa la tua comprensione di questa struttura per valutare un forno in base al suo scopo previsto.

- Se il tuo obiettivo principale è precisione e ripetibilità: Dai priorità alla sofisticazione del sistema di controllo della temperatura, assicurandoti che utilizzi un controllore PID di alta qualità.

- Se il tuo obiettivo principale è l'efficienza energetica e costi operativi inferiori: Esamina attentamente le specifiche del materiale isolante e la costruzione della guarnizione della porta.

- Se il tuo obiettivo principale è durabilità e lavoro ad alta temperatura: Esamina la costruzione del corpo del forno, dando priorità all'acciaio inossidabile di grosso spessore o all'acciaio legato ad alta temperatura.

Comprendere questa struttura ti consente di valutare qualsiasi forno a cassone non solo in base alle sue specifiche, ma anche a quanto bene i suoi componenti lavorano insieme per raggiungere il tuo obiettivo.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche principali |

|---|---|---|

| Corpo del Forno | Fornisce integrità strutturale e alloggia la camera | Realizzato in acciaio resistente, include una porta sigillata |

| Elementi Riscaldanti | Generano calore tramite resistenza elettrica | Utilizzano fili/barre di resistenza, consentono radiazione/conduzione |

| Strato Isolante | Minimizza la perdita di calore per l'efficienza | Realizzato con materiali come fibra di ossido di alluminio |

| Sistema di Controllo della Temperatura | Gestisce e mantiene temperature precise | Include sensori, controllori PID e interfacce utente |

Pronto a migliorare le capacità del tuo laboratorio con un forno ad alta temperatura personalizzato? Noi di KINTEK sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue specifiche esigenze sperimentali. Contattaci oggi per discutere come possiamo portare precisione ed efficienza alla tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché pre-trattare le nanopolveri in un forno industriale? Ottimizzare la resistenza e la consistenza dei nanocompositi epossidici

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Qual è il ruolo di un forno a muffola nella sintesi di P2-Na0.67Ni0.33Mn0.67O2? Chiave per catodi ad alte prestazioni