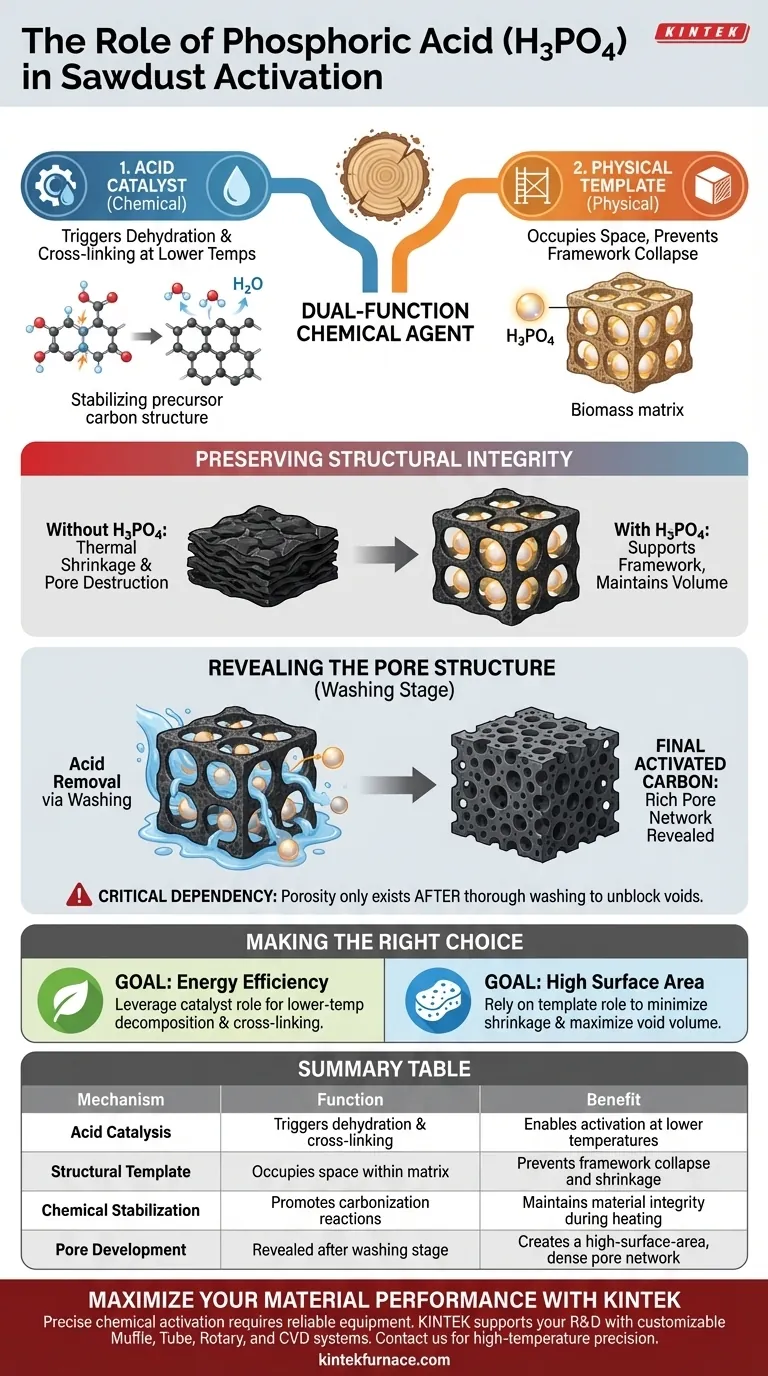

L'acido fosforico funge da agente chimico a duplice funzione durante l'attivazione della segatura. Agisce come catalizzatore acido per innescare la disidratazione e la reticolazione nella biomassa a temperature più basse, fungendo contemporaneamente da stampo fisico. Ciò impedisce al reticolo di carbonio di restringersi o collassare durante il trattamento termico, garantendo un prodotto finale poroso.

Occupando spazio all'interno della biomassa durante il riscaldamento e prevenendo il restringimento, l'acido fosforico essenzialmente "mantiene aperto" il reticolo di carbonio. La sua rimozione tramite lavaggio rivela una rete di pori altamente sviluppata che altrimenti andrebbe persa a causa del collasso termico.

Meccanismi d'azione

Per comprendere come l'acido fosforico (H3PO4) trasforma la segatura in carbone attivo, è necessario considerare sia i suoi interventi chimici che fisici.

Catalisi acida a basse temperature

L'H3PO4 funziona principalmente come catalizzatore acido. A differenza dell'attivazione termica che si basa esclusivamente sull'alta temperatura, questo agente chimico guida le reazioni a temperature più basse.

Induce specificamente la disidratazione nei componenti della biomassa. Contemporaneamente, promuove reazioni di reticolazione, che aiutano a stabilizzare il materiale organico mentre inizia a carbonizzare.

L'effetto stampo

Oltre alla sua reattività chimica, l'acido fosforico agisce come stampo fisico.

Penetra nella segatura e occupa volume all'interno della matrice del materiale. Durante la fase di trattamento termico, l'acido rimane incorporato nella struttura, mantenendo lo spazio che alla fine diventerà pori.

Conservazione dell'integrità strutturale

Il ruolo più critico dell'H3PO4 è proteggere il reticolo di carbonio durante le dure condizioni di attivazione.

Prevenzione del restringimento eccessivo

Quando la biomassa viene riscaldata, tende naturalmente a restringersi e a densificarsi, il che distrugge la porosità potenziale.

L'acido fosforico contrasta questo supportando fisicamente il reticolo di carbonio. Restringe il collasso meccanico della struttura, garantendo che il materiale mantenga il suo volume.

Rivelazione della struttura porosa

Il processo di attivazione si conclude con una fase di lavaggio.

Poiché l'acido ha agito come stampo, il suo lavaggio lascia dietro di sé spazi vuoti. Questi vuoti costituiscono la ricca struttura porosa del carbone attivo finale.

Dipendenze critiche del processo

Sebbene l'acido fosforico sia efficace, il suo ruolo crea dipendenze specifiche nel flusso di lavoro di produzione.

Requisito del lavaggio post-attivazione

La creazione della porosità non è completa immediatamente dopo il riscaldamento.

La rete di pori viene rivelata solo dopo il processo di lavaggio. L'acido deve essere estratto completamente per sbloccare i vuoti interni; altrimenti, lo "stampo" rimane in posizione, rendendo inaccessibile la superficie.

Fare la scelta giusta per il tuo obiettivo

Quando si utilizza l'acido fosforico per l'attivazione della segatura, i tuoi obiettivi dovrebbero dettare come vedi il suo ruolo.

- Se il tuo obiettivo principale è l'efficienza energetica: Sfrutta la capacità dell'acido di agire come catalizzatore per avviare le necessarie reazioni di decomposizione e reticolazione a temperature più basse.

- Se il tuo obiettivo principale è un'elevata superficie: Affidati alla capacità dell'acido come stampo strutturale per ridurre al minimo il restringimento e massimizzare il volume vuoto disponibile dopo il lavaggio.

L'acido fosforico colma efficacemente il divario tra biomassa grezza e carbonio ad alte prestazioni stabilizzando chimicamente e modellando fisicamente il materiale.

Tabella riassuntiva:

| Meccanismo | Funzione | Beneficio |

|---|---|---|

| Catalisi acida | Innesca disidratazione e reticolazione | Consente l'attivazione a temperature più basse |

| Stampo strutturale | Occupa spazio all'interno della matrice della biomassa | Previene il collasso del reticolo e il restringimento |

| Stabilizzazione chimica | Promuove reazioni di carbonizzazione | Mantiene l'integrità del materiale durante il riscaldamento |

| Sviluppo dei pori | Rivelato dopo la fase di lavaggio | Crea una rete di pori densa e ad alta superficie |

Massimizza le prestazioni del tuo materiale con KINTEK

L'attivazione chimica precisa richiede attrezzature affidabili e ad alte prestazioni. In KINTEK, supportiamo la tua ricerca e produzione con ricerca e sviluppo esperti e produzione di livello mondiale. Sia che tu stia sviluppando carbone attivo o compositi avanzati, i nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono completamente personalizzabili per soddisfare i tuoi requisiti unici di temperatura e atmosfera.

Pronto ad aumentare l'efficienza del tuo laboratorio? Contattaci oggi per discutere le tue esigenze specifiche e scoprire come i forni ad alta temperatura di KINTEK possono fornire la precisione termica che il tuo progetto merita.

Guida Visiva

Riferimenti

- Xiaoyang Guo, Steven T. Boles. Holistic Processing of Sawdust to Enable Sustainable Hybrid Li-Ion Capacitors. DOI: 10.1007/s11837-024-06542-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché i sottili fogli di ferro vengono posti con i campioni di pellet di minerale di ferro? Garantire l'accuratezza dei dati negli esperimenti di rammollimento sotto carico

- Qual è lo scopo dell'utilizzo di un'atmosfera protettiva di Argon (Ar 5.0)? Garantire un raffreddamento privo di ossidazione

- Perché il flusso di azoto preciso è fondamentale per le nanofibre di AlN? Padroneggiare i risultati della nitrurazione ad alte prestazioni

- Qual è il ruolo primario di una camera di stagionatura per carbonatazione? Sbloccare un'elevata resistenza nella malta di scorie di magnesio

- In cosa differiscono un evaporatore rotante e un forno di essiccazione a temperatura costante? Ottimizzare la preparazione dei campioni di acido umico

- Perché la distillazione sotto vuoto è preferita per la rimozione dell'etanolo dal biodiesel? Proteggi la qualità del carburante con l'elaborazione a bassa temperatura

- Perché un forno di essiccazione sotto vuoto è necessario per il carbone attivo? Garantire un'analisi accurata di BET e della dimensione dei pori

- Qual è lo scopo del trattamento di solubilizzazione a 1200°C per le leghe ad alta entropia? Ottenere l'omogeneizzazione totale