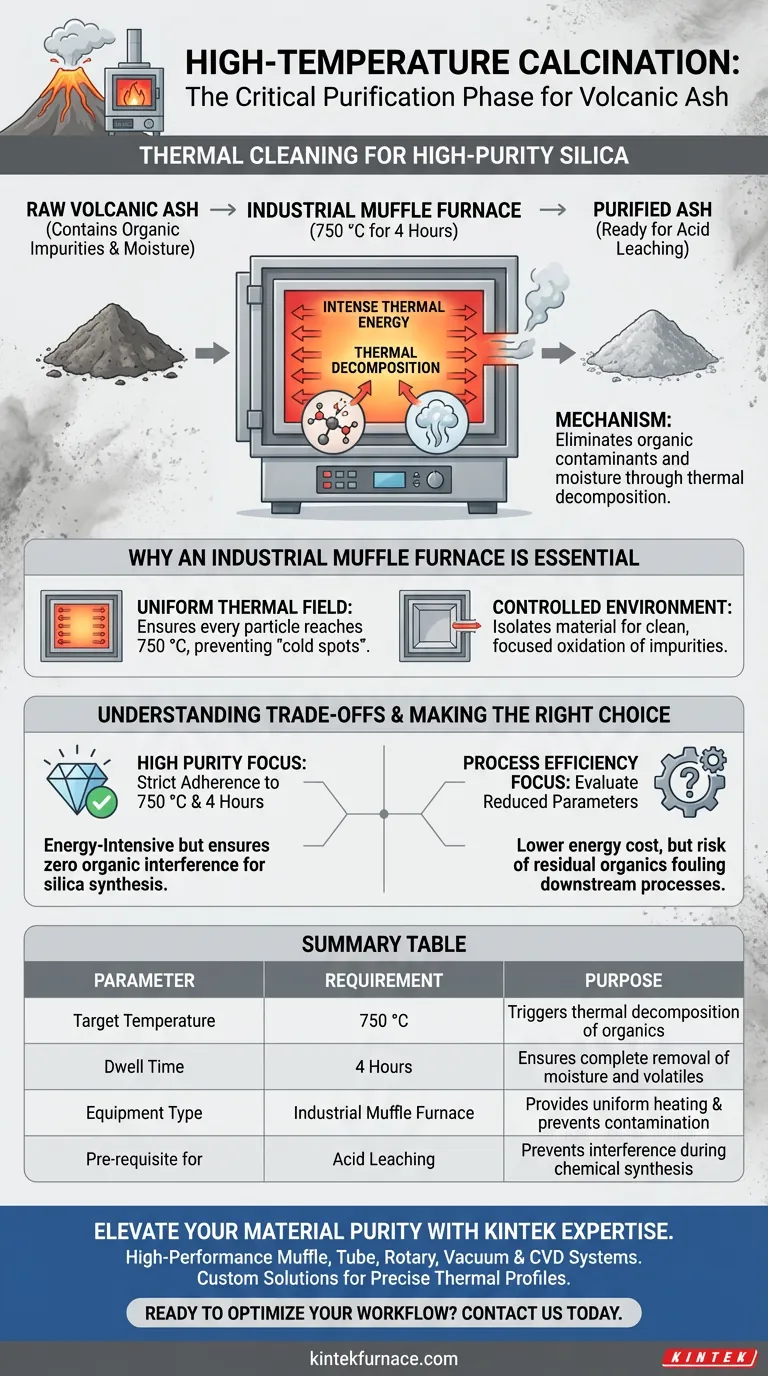

La calcinazione ad alta temperatura funge da fase critica di pulizia termica nella lavorazione delle ceneri vulcaniche. Sottoponendo il materiale a 750 °C per quattro ore all'interno di un forno a muffola industriale, il processo utilizza un'intensa energia termica per decomporre ed eliminare impurità organiche e umidità residua. Questo passaggio è un prerequisito obbligatorio per il lavaggio acido, garantendo che i contaminanti non interferiscano con la successiva sintesi di silice ad alta purezza.

Concetto chiave La calcinazione non è semplicemente un passaggio di essiccazione; è un processo di purificazione chimica che utilizza la decomposizione termica per rimuovere la materia organica. Rimuovendo queste impurità in anticipo, si protegge l'integrità del processo di lavaggio acido a valle e si garantisce che la silice sintetizzata finale soddisfi elevati standard di purezza.

Il Meccanismo della Purificazione Termica

Eliminazione dei Contaminanti Organici

Le ceneri vulcaniche contengono naturalmente impurità organiche e umidità che agiscono come contaminanti. La funzione principale della calcinazione è sottoporre questi elementi indesiderati a temperature sufficientemente elevate da innescare la decomposizione termica.

I Dettagli del Profilo Termico

Per le ceneri vulcaniche, il protocollo stabilito richiede una temperatura costante di 750 °C per una durata di quattro ore. Questo specifico profilo tempo-temperatura garantisce che la decomposizione degli organici sia completa anziché parziale.

Preparazione per il Lavaggio Acido

Questa purificazione è un prerequisito per la fase successiva: il lavaggio acido. Se le impurità organiche rimangono nelle ceneri, possono reagire in modo imprevedibile durante il lavaggio, compromettendo l'efficienza della reazione chimica e la purezza del prodotto finale.

Perché il Forno a Muffola Industriale è Essenziale

Fornire Energia Termica Costante

Un forno a muffola industriale è progettato per fornire un campo termico uniforme. Ciò garantisce che ogni particella di cenere vulcanica sia esposta alla stessa temperatura, prevenendo "punti freddi" in cui le impurità potrebbero sopravvivere.

Ambiente Controllato

Il design a muffola isola il materiale dal contatto diretto con il combustibile o i sottoprodotti della combustione. Ciò consente un'applicazione di calore pulita e controllata focalizzata esclusivamente sull'ossidazione e rimozione delle impurità target.

Comprendere i Compromessi

Consumo Energetico vs. Purezza

Far funzionare un forno a 750 °C per quattro ore è dispendioso in termini di energia. Sebbene ciò garantisca un'elevata purezza, rappresenta un costo operativo significativo che deve essere bilanciato rispetto al grado richiesto della silice finale.

Il Rischio di Variazioni Termiche

Sebbene l'obiettivo sia 750 °C, il controllo del processo è vitale. Come osservato in processi di calcinazione simili, significative fluttuazioni di temperatura possono portare a cambiamenti strutturali anomali o alla rimozione incompleta dei solventi, richiedendo una calibrazione precisa dell'apparecchiatura.

Fare la Scelta Giusta per il Tuo Progetto

Per determinare quanto rigorosamente devi attenerti a questo protocollo di calcinazione, considera i requisiti del tuo obiettivo finale.

- Se il tuo obiettivo principale è la Sintesi di Silice ad Alta Purezza: Attieniti rigorosamente ai parametri di 750 °C e 4 ore per garantire zero interferenze organiche durante il lavaggio acido.

- Se il tuo obiettivo principale è l'Efficienza del Processo: Valuta se applicazioni di grado inferiore consentono una temperatura o un tempo di permanenza ridotti, ma sii consapevole che gli organici residui potrebbero contaminare i processi chimici a valle.

Una purificazione di successo si basa sulla visione della calcinazione non come un passaggio di riscaldamento passivo, ma come una barriera chimica attiva contro la contaminazione.

Tabella Riassuntiva:

| Parametro di Processo | Requisito | Scopo nella Purificazione |

|---|---|---|

| Temperatura Obiettivo | 750 °C | Innesca la decomposizione termica degli organici |

| Tempo di Permanenza | 4 Ore | Garantisce la rimozione completa di umidità e volatili |

| Tipo di Apparecchiatura | Forno a Muffola Industriale | Fornisce riscaldamento uniforme e previene la contaminazione |

| Prerequisito per | Lavaggio Acido | Previene interferenze durante la sintesi chimica |

Eleva la Purezza del Tuo Materiale con l'Esperienza KINTEK

Non lasciare che i contaminanti organici compromettano la tua sintesi di silice. Supportato da R&S e produzione di esperti, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni progettati per fornire i profili termici precisi richiesti per processi di calcinazione critici. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile per le tue esigenze di ricerca uniche, il nostro team di ingegneri è pronto ad aiutarti a ottenere un'uniformità termica e un controllo del processo superiori.

Pronto a ottimizzare il tuo flusso di lavoro di purificazione? Contattaci oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Raden Darmawan, Fitria Nur Laily. Silica Synthesis from Mount Semeru Volcanic Ash as a Nickel Heavy Metal Adsorbent. DOI: 10.9767/bcrec.20337

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un sistema di controllo preciso della temperatura è essenziale per la carbonizzazione del legno? Ottenere una fedeltà di forma perfetta

- In che modo i movimenti rotatorio e orbitale del supporto del campione contribuiscono all'uniformità dei rivestimenti sullo Zircaloy?

- Qual è la funzione dell'azoto ad alta purezza (N2) durante la fase di riscaldamento dell'ossidazione della magnetite? Proteggi i tuoi dati.

- Qual è la funzione principale delle matrici vetrose nella vetrificazione dei rifiuti ad alta attività? Ottenere un'immobilizzazione sicura dei rifiuti radioattivi

- Qual è la funzione di un mulino a palle nella fase di pretrattamento delle materie prime per il processo di riduzione termica sotto vuoto della szaibelyite?

- Perché la fase di riscaldamento ed ebollizione in laboratorio è essenziale nel processo di macerazione delle fibre di legno?

- Come le telecamere industriali e le CNN migliorano il rilevamento dei difetti superficiali? Rivoluziona il controllo qualità con un'accuratezza superiore al 95%

- Quali sono le caratteristiche chiave dei forni utilizzati per la sinterizzazione nella stampa 3D? Ottenere una sinterizzazione di precisione per componenti di alta qualità