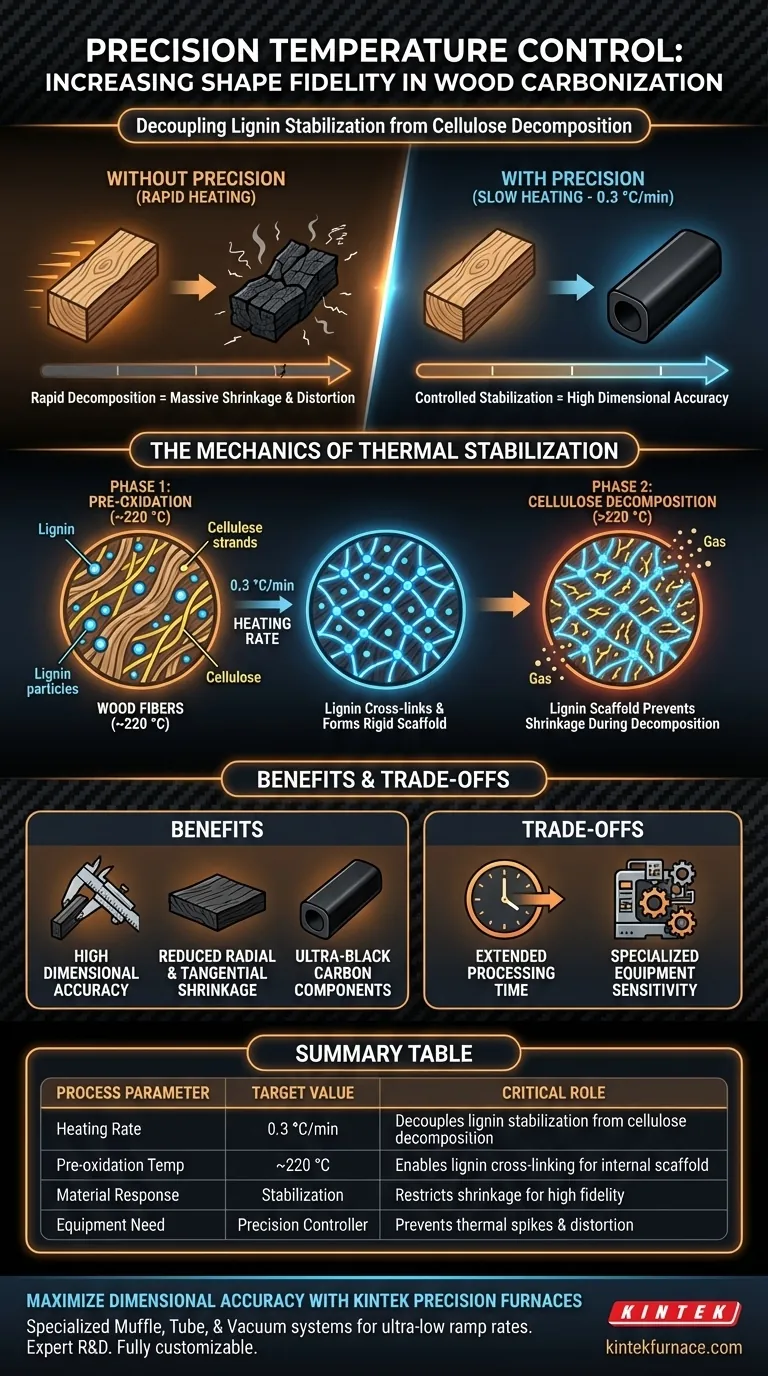

Un sistema di controllo preciso della temperatura è essenziale perché disaccoppia la stabilizzazione della lignina dalla decomposizione della cellulosa. Mantenendo una velocità di riscaldamento specifica e bassa (circa 0,3 °C/min) fino a 220 °C, il sistema consente alla lignina di reticolare e rinforzare la struttura del legno. Questo rinforzo interno previene significativi restringimenti e deformazioni quando la cellulosa alla fine si decompone a temperature più elevate, garantendo che il componente di carbonio finale mantenga la sua forma originale.

Concetto chiave: Il segreto della fedeltà di forma risiede nella tempistica: un riscaldamento lento crea uno scheletro di lignina protettivo prima che la struttura principale del legno si degradi. Senza questa precisa stabilizzazione termica, una rapida decomposizione causa un massiccio restringimento e distorsioni strutturali.

La meccanica della stabilizzazione termica

Il ruolo della pre-ossidazione

Per ottenere un'elevata precisione dimensionale, il legno deve subire una fase di "pre-ossidazione" piuttosto che una carbonizzazione immediata.

Ciò avviene a circa 220 °C. Un sistema di controllo preciso garantisce che il materiale raggiunga e mantenga accuratamente questa temperatura senza superarla, il che è fondamentale per le modifiche chimiche richieste.

La lignina come rinforzo strutturale

A questa specifica temperatura e velocità di riscaldamento, le particelle di lignina nel legno subiscono un processo di grafittizzazione parziale o reticolazione.

Questa trasformazione trasforma efficacemente la lignina in un rivestimento rigido. Questo rivestimento agisce come agente stabilizzante per il materiale circostante.

Tempistica della decomposizione della cellulosa

Il motivo principale della specifica velocità di riscaldamento di 0,3 °C/min è garantire che la lignina si stabilizzi prima che lo scheletro di cellulosa inizi a decomporsi.

Se la temperatura sale troppo velocemente, la cellulosa si rompe prima che la lignina abbia formato la sua rete protettiva.

Prioritizzando prima la reticolazione della lignina, il legno sviluppa un'impalcatura interna che tiene insieme il materiale durante le fasi più distruttive della carbonizzazione.

Gestione del restringimento e della precisione dimensionale

Riduzione del restringimento radiale e tangenziale

Il legno si restringe naturalmente in modo anisotropo (in modo diverso in direzioni diverse) quando viene riscaldato, il che di solito porta a deformazioni.

Il rivestimento di lignina stabilizzato limita significativamente sia il restringimento radiale che tangenziale. Questa uniformità è ciò che consente al prodotto finale di corrispondere alla geometria del legno originale.

Ottenere componenti di carbonio ultra-neri

L'obiettivo finale di questo processo è spesso la creazione di componenti di carbonio ultra-neri.

Questi componenti richiedono una precisa fedeltà superficiale per funzionare correttamente. Il profilo di riscaldamento preciso garantisce che la struttura carbonizzata finale non sia solo nera, ma anche geometricamente fedele al progetto originale.

Comprendere i compromessi

Il costo del tempo di elaborazione

Il principale compromesso di questo metodo è il significativo investimento di tempo richiesto.

Una velocità di riscaldamento di 0,3 °C/min è estremamente lenta. Ciò prolunga considerevolmente il ciclo di produzione rispetto ai metodi di carbonizzazione industriale standard.

Sensibilità dell'attrezzatura

Ottenere una rampa di velocità così specifica e bassa richiede sofisticati controllori termici.

I forni standard fluttuano troppo per mantenere un aumento costante di 0,3 °C/min. Pertanto, sono necessarie attrezzature specializzate per prevenire picchi termici che potrebbero rovinare la fase di stabilizzazione.

Fare la scelta giusta per il tuo obiettivo

Per applicare efficacemente questi principi, considera le tue priorità di produzione specifiche:

- Se la tua priorità principale è la fedeltà di forma: Aderisci rigorosamente alla velocità di riscaldamento di 0,3 °C/min fino a 220 °C per garantire che lo scheletro di lignina si formi completamente prima che la cellulosa si degradi.

- Se la tua priorità principale è la velocità di produzione: Riconosci che aumentare la velocità di riscaldamento bypasserà la fase di stabilizzazione, con conseguenti restringimenti imprevedibili e componenti deformati.

Il controllo di precisione non riguarda solo la temperatura; riguarda la sincronizzazione delle reazioni chimiche per preservare l'integrità strutturale del materiale.

Tabella riassuntiva:

| Parametro di processo | Valore target | Ruolo critico nella carbonizzazione |

|---|---|---|

| Velocità di riscaldamento | 0,3 °C/min | Disaccoppia la stabilizzazione della lignina dalla decomposizione della cellulosa |

| Temp. di pre-ossidazione | ~220 °C | Consente la reticolazione della lignina per formare un'impalcatura interna rigida |

| Risposta del materiale | Stabilizzazione | Restringe il restringimento radiale e tangenziale per un'elevata fedeltà |

| Necessità di attrezzatura | Controller di precisione | Previene picchi termici che causano distorsioni strutturali |

Massimizza la precisione dimensionale con i forni di precisione KINTEK

Non lasciare che restringimenti imprevedibili rovinino i tuoi componenti in carbonio ad alta fedeltà. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Muffle, Tube e Vacuum progettati per mantenere le velocità di rampa ultra-basse (0,3 °C/min) essenziali per una stabilizzazione e carbonizzazione del legno di successo. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile, il nostro team garantisce che il tuo laboratorio sia attrezzato per l'eccellenza. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche di lavorazione termica!

Guida Visiva

Riferimenti

- Bin Zhao, Bruno D. Mattos. Wood Reconfiguration Enables Broadband Blackbody in Large‐Area, Modular, Optically Welded Carbon Constructs. DOI: 10.1002/adfm.202506820

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come posso migliorare le prestazioni della mia pompa per vuoto? Ottimizza il tuo sistema per un vuoto più spinto e un tempo di pompaggio più rapido

- Perché utilizzare un forno essiccatore da laboratorio per catalizzatori Re2O7/Al2O3? Garantire elevata dispersione e prestazioni

- Come funziona un forno a crogiolo? Una guida per una fusione efficiente dei metalli

- In che modo un forno di essiccazione sotto vuoto da laboratorio contribuisce alla fase di post-elaborazione dei prodotti pBN-CTF?

- In che modo un sistema di controllo intelligente della temperatura segmentato PID influisce sugli utensili diamantati? Sinterizzazione di precisione spiegata

- Qual è l'importanza di un ambiente termico stabile durante la cristallizzazione? Garantire la precisione nei film di ossido metallico

- Quali sono le applicazioni tipiche dei forni di essiccazione? Usi essenziali nei laboratori e nell'industria

- Nella aluminizzazione in fase gassosa, come i forni ad alta temperatura facilitano la formazione della fase β-NiAl?