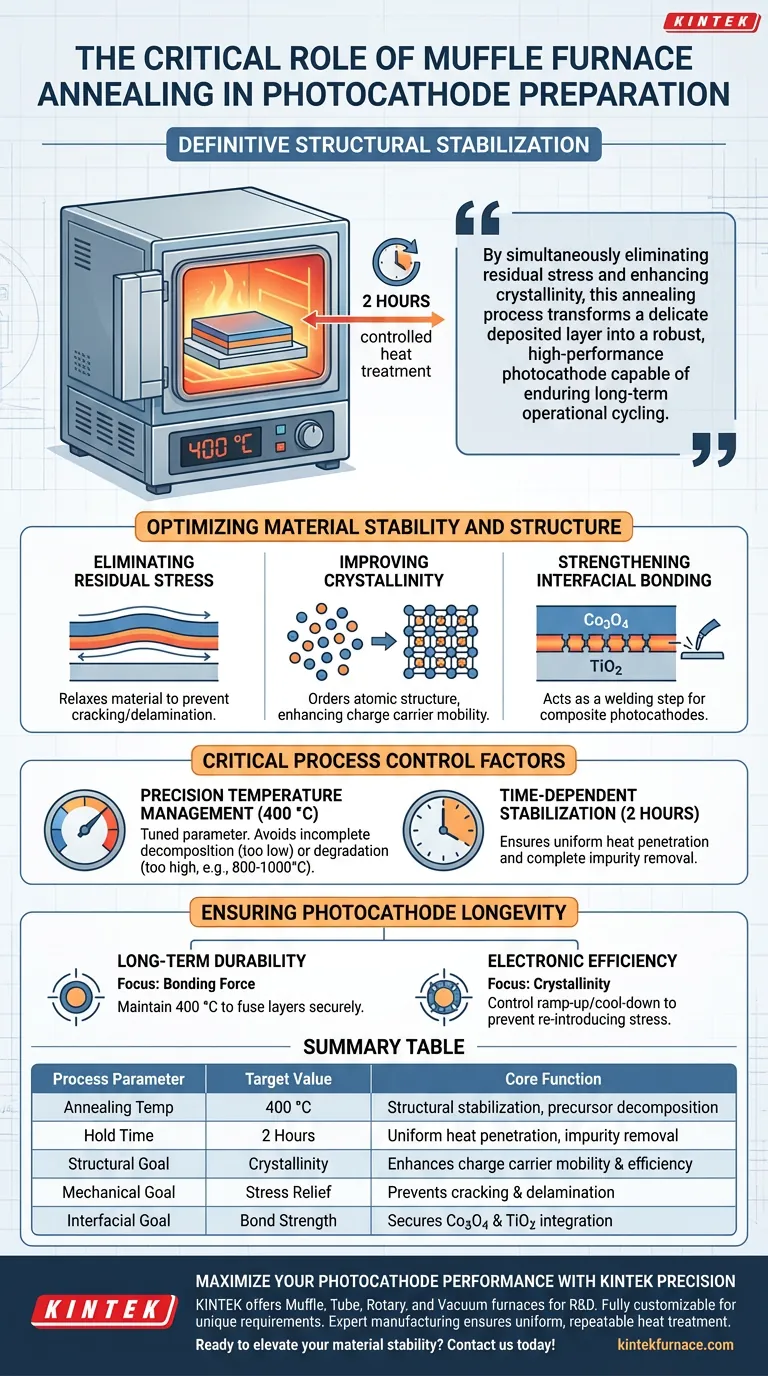

La ricottura in un forno a muffola funge da fase definitiva di stabilizzazione strutturale nella preparazione finale dei fotocatodi. Nello specifico, questo processo prevede il trattamento termico controllato del materiale a 400 °C per 2 ore. Questa fase termica è essenziale per alleviare le tensioni meccaniche interne e solidificare l'interfaccia tra gli strati depositati, determinando direttamente l'affidabilità futura del componente.

Eliminando simultaneamente le tensioni residue e migliorando la cristallinità, questo processo di ricottura trasforma un delicato strato depositato in un fotocatodo robusto e ad alte prestazioni, capace di sopportare cicli operativi a lungo termine.

Ottimizzazione della Stabilità e della Struttura del Materiale

La funzione principale del forno a muffola in questo contesto è quella di far passare il materiale da uno stato depositato grezzo a una struttura cristallina stabile. Questo trattamento termico affronta tre specifici requisiti fisici.

Eliminazione delle Tensioni Residue

Durante la deposizione iniziale degli strati di materiale, significative tensioni residue possono accumularsi all'interno della struttura.

Se non trattata, questa tensione interna crea punti deboli che portano a guasti meccanici. Il processo di ricottura rilassa il materiale, rimuovendo efficacemente queste tensioni per prevenire future fessurazioni o delaminazioni.

Miglioramento della Cristallinità

Il trattamento termico è il principale motore per ordinare la struttura atomica delle sostanze attive.

Mantenere la temperatura a 400 °C consente agli atomi di assestarsi in un reticolo cristallino più regolare. Un'elevata cristallinità è vitale per le prestazioni dei semiconduttori, poiché tipicamente si correla con una migliore mobilità dei portatori di carica e un'efficienza complessiva.

Rafforzamento dei Legami Interfacciali

Per i fotocatodi compositi, come quelli che combinano Co3O4 e TiO2, l'interfaccia tra i materiali è un comune punto di guasto.

La ricottura agisce come una fase di saldatura, rafforzando significativamente la forza di legame tra questi strati distinti. Ciò garantisce l'integrità strutturale del dispositivo, impedendo agli strati di separarsi durante lo stress delle reazioni chimiche.

Fattori Critici di Controllo del Processo

Sebbene la ricottura sia benefica, richiede una rigorosa aderenza a parametri specifici per evitare rendimenti decrescenti o danni al materiale.

Gestione Precisa della Temperatura

Il protocollo specifico di 400 °C non è arbitrario; è un parametro ottimizzato per questo specifico set di materiali.

Temperature troppo basse potrebbero non riuscire a decomporre completamente i precursori o a raggiungere la fase cristallina necessaria. Al contrario, temperature eccessive (comuni in altre applicazioni di forni come la sinterizzazione a 800°C o la ricottura del silicio a 1000°C) potrebbero degradare gli ossidi attivi o danneggiare il substrato.

Stabilizzazione Dipendente dal Tempo

La durata di 2 ore è fondamentale per garantire che il calore permei uniformemente l'intera massa.

Questa durata consente tempo sufficiente per la completa rimozione di eventuali impurità volatili residue e garantisce che le modifiche strutturali siano uniformi in tutto lo spessore del fotocatodo, non solo sulla superficie.

Garantire la Longevità del Fotocatodo

Per massimizzare l'utilità del processo di ricottura nel forno a muffola, è necessario allineare il profilo termico con i propri specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la Durabilità a Lungo Termine: Dai priorità alla forza di legame mantenendo rigorosamente il setpoint di 400 °C per garantire che gli strati di Co3O4 e TiO2 si fondano saldamente senza degradazione.

- Se il tuo obiettivo principale è l'Efficienza Elettronica: Concentrati sull'aspetto della cristallinità assicurando che le velocità di rampa e di raffreddamento siano controllate per evitare di reintrodurre tensioni nel reticolo.

La precisione in questa fase termica finale è ciò che alla fine separa un campione sperimentale funzionante da un componente valido e robusto.

Tabella Riassuntiva:

| Parametro di Processo | Valore Target | Funzione Principale |

|---|---|---|

| Temperatura di Ricottura | 400 °C | Stabilizzazione strutturale e decomposizione dei precursori |

| Tempo di Mantenimento | 2 Ore | Penetrazione uniforme del calore e rimozione delle impurità |

| Obiettivo Strutturale | Cristallinità | Migliora la mobilità dei portatori di carica e l'efficienza |

| Obiettivo Meccanico | Alleviamento delle Tensioni | Previene fessurazioni e delaminazioni degli strati |

| Obiettivo Interfacciale | Forza di Legame | Assicura l'integrazione degli strati Co3O4 e TiO2 |

Massimizza le Prestazioni del Tuo Fotocatodo con la Precisione KINTEK

Ottenere il profilo di ricottura perfetto a 400 °C richiede l'accuratezza termica che solo attrezzature di livello professionale possono fornire. KINTEK offre una gamma completa di forni a muffola, a tubo, rotativi e sottovuoto, specificamente progettati per la scienza dei materiali e le applicazioni di ricerca e sviluppo.

Sia che tu stia perfezionando strati compositi come Co3O4/TiO2 o sviluppando semiconduttori di nuova generazione, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di temperatura e atmosfera. Supportati da una produzione esperta, KINTEK garantisce che il tuo trattamento termico sia uniforme, ripetibile e ottimizzato per l'integrità strutturale.

Pronto a migliorare la stabilità del tuo materiale? Contattaci oggi stesso per discutere le tue esigenze di laboratorio!

Guida Visiva

Riferimenti

- Solar Trap‐Adsorption Photocathode for Highly Stable 2.4 V Dual‐Ion Solid‐State Iodine Batteries. DOI: 10.1002/adma.202504492

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i diversi tipi di forni a muffola? Scegli il forno giusto per le esigenze del tuo laboratorio

- Come contribuisce una muffola ad alta precisione alla valutazione dei rivestimenti? Approfondimenti sul test di ossidazione a 1100°C

- Come i forni a muffola migliorano efficienza e sicurezza? Aumenta le prestazioni del tuo laboratorio con il riscaldamento isolato

- Quale ruolo svolge un forno a muffola ad alta temperatura nell'elettrodeposizione di ferro ad alta purezza? Ottenere Precisione

- Quale ruolo svolge un forno a scatola ad alta temperatura nella pre-calcinazione di LLZTO? Sintesi della fase granato maestra

- Quali tipi di processi possono supportare i moderni forni a muffola? Scopri soluzioni versatili ad alta temperatura

- Quali sono gli intervalli di temperatura di funzionamento per i diversi tipi di forni a muffola? Trova la tua soluzione ideale per alte temperature

- In che modo un forno elettrico facilita la riparazione dei difetti nelle strutture dell'interfaccia SiO2/Si durante il ricottura post-irraggiamento?