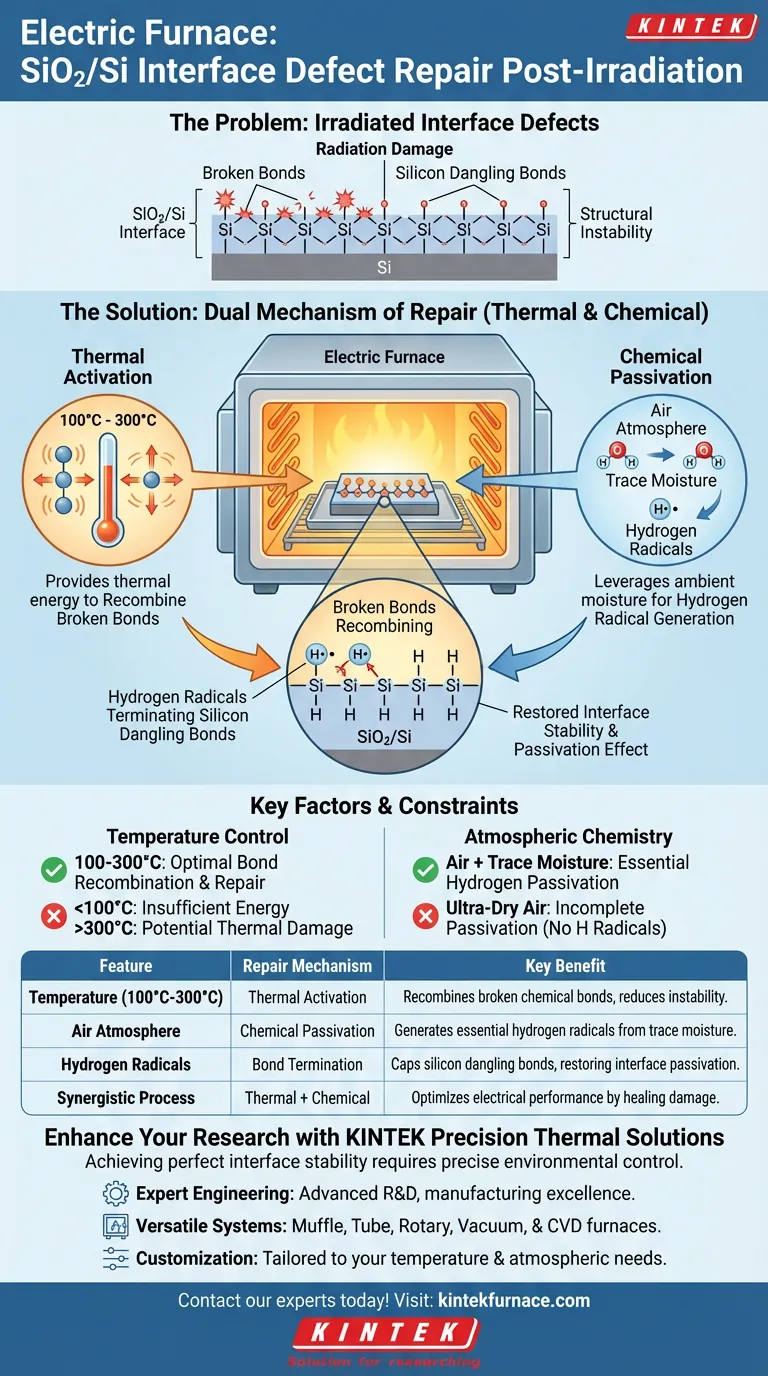

Un forno elettrico facilita la riparazione dei difetti principalmente attraverso un duplice meccanismo di attivazione termica e passivazione chimica. Operando tipicamente tra 100°C e 300°C in atmosfera d'aria, il forno fornisce l'energia termica necessaria per ricombinare i legami chimici interrotti. Contemporaneamente, sfrutta l'umidità residua naturalmente presente nell'aria per generare radicali legati all'idrogeno, che terminano attivamente i legami pendenti del silicio e ripristinano la stabilità dell'interfaccia.

La ricottura post-irraggiamento non è semplicemente un processo termico; è un ripristino chimico della struttura del materiale. Il forno elettrico utilizza in modo univoco l'ambiente circostante per fornire la passivazione dell'idrogeno, riparando efficacemente i difetti critici dell'interfaccia SiO2/Si causati dalle radiazioni.

Il Meccanismo di Riparazione Termica

Fornire l'Energia di Attivazione Essenziale

La funzione principale del forno elettrico è fornire energia termica al campione irradiato. Il danno da radiazione spesso interrompe i legami chimici all'interfaccia, creando instabilità strutturale.

Il forno crea un ambiente in cui atomi ed elettroni acquisiscono energia sufficiente per muoversi e riorganizzarsi. Questa agitazione termica favorisce la ricombinazione dei legami chimici che sono stati interrotti durante l'irraggiamento.

Intervallo di Temperatura Target

La finestra operativa specifica per questo processo è tipicamente compresa tra 100°C e 300°C.

Questo intervallo è attentamente selezionato per essere sufficientemente alto da stimolare la riparazione dei legami, ma sufficientemente controllato da evitare di indurre ulteriore stress termico. All'interno di questa finestra, l'eliminazione dei difetti dell'interfaccia diventa termodinamicamente favorevole.

Il Ruolo della Chimica Atmosferica

Utilizzo dell'Aria Ambientale

A differenza dei sistemi di ricottura sotto vuoto, il forno elettrico opera in atmosfera d'aria. Questa è una caratteristica strategica, non una mancanza di controllo.

La presenza di aria è fondamentale perché introduce componenti chimici necessari per il processo di riparazione che il semplice calore non può fornire.

Umidità Residua come Reagente

L'ingrediente attivo chiave in questa atmosfera sono le tracce di umidità. Anche bassi livelli di umidità nell'aria svolgono un ruolo chimico vitale durante il processo di ricottura.

Alle condizioni termiche del forno, questa umidità agisce come fonte di radicali legati all'idrogeno.

Ripristino dell'Effetto di Passivazione

Questi radicali di idrogeno sono essenziali per mirare ai legami pendenti del silicio, ovvero legami di valenza insaturi all'interfaccia SiO2/Si che agiscono come difetti elettrici.

I radicali si attaccano a questi legami pendenti, "cappandoli" o terminandoli efficacemente. Questo processo ripristina l'effetto di passivazione dell'interfaccia, migliorando significativamente le prestazioni elettriche della struttura.

Comprensione dei Vincoli e delle Variabili

Dipendenza dalle Condizioni Ambientali

Poiché il processo si basa sull'aria ambientale, il meccanismo di riparazione è intrinsecamente legato alla composizione dell'atmosfera.

Se l'aria è completamente priva di umidità (ad esempio, in un ambiente ultra-secco), l'apporto di radicali di idrogeno potrebbe essere insufficiente. Ciò limiterebbe la capacità del forno di terminare i legami pendenti del silicio, lasciando la passivazione incompleta.

I Limiti della Ricombinazione Termica

Sebbene il calore favorisca la ricombinazione dei legami, non può risolvere tutti i difetti da solo.

L'energia termica spinge il reticolo verso uno stato di energia inferiore, ma senza l'agente chimico (idrogeno), alcuni stati dell'interfaccia rimarranno attivi. La sinergia tra calore e umidità è il fattore determinante del successo.

Ottimizzazione del Processo di Ricottura

Per massimizzare la riparazione dei difetti nelle strutture SiO2/Si, è necessario bilanciare la precisione termica con la chimica ambientale.

- Se il tuo obiettivo principale è la Ricombinazione dei Legami: Mantieni la temperatura del forno rigorosamente nell'intervallo 100°C-300°C per fornire un'adeguata energia di attivazione senza danni termici.

- Se il tuo obiettivo principale è la Passivazione dell'Interfaccia: Assicurati che la ricottura avvenga in atmosfera d'aria contenente tracce di umidità per garantire un apporto sufficiente di radicali di idrogeno per la terminazione dei legami pendenti.

Una riparazione post-irraggiamento di successo richiede di considerare il forno elettrico non solo come un riscaldatore, ma come un reattore che facilita la guarigione chimica essenziale a livello atomico.

Tabella Riassuntiva:

| Caratteristica | Meccanismo di Riparazione | Beneficio Chiave |

|---|---|---|

| Temperatura (100°C-300°C) | Attivazione Termica | Ricombina i legami chimici interrotti e riduce l'instabilità strutturale. |

| Atmosfera d'Aria | Passivazione Chimica | Sfrutta l'umidità residua per generare radicali di idrogeno essenziali. |

| Radicali di Idrogeno | Terminazione dei Legami | Cappella i legami pendenti del silicio per ripristinare la passivazione dell'interfaccia. |

| Processo Sinergico | Termico + Chimico | Ottimizza le prestazioni elettriche riparando i danni indotti dalle radiazioni. |

Migliora la Tua Ricerca sui Semiconduttori con Soluzioni Termiche di Precisione

Ottenere una stabilità perfetta dell'interfaccia richiede più del semplice calore: richiede un controllo ambientale preciso. KINTEK fornisce apparecchiature termiche leader del settore, progettate per soddisfare le rigorose esigenze della ricottura post-irraggiamento e della scienza dei materiali.

Perché scegliere KINTEK?

- Ingegneria Esperta: Supportata da R&S avanzata e eccellenza produttiva.

- Sistemi Versatili: Offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD.

- Personalizzazione: Ogni forno può essere adattato alle tue specifiche esigenze di temperatura e atmosfera.

Pronto a ottimizzare il tuo processo di riparazione dei difetti? Contatta oggi i nostri esperti per trovare il forno personalizzabile perfetto per le esigenze uniche del tuo laboratorio.

Guida Visiva

Riferimenti

- Shota Nunomura, Masaru Hori. O2 and Ar plasma processing over SiO2/Si stack: Effects of processing gas on interface defect generation and recovery. DOI: 10.1063/5.0184779

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- In che modo il controllo dell'atmosfera differisce tra i forni a muffola e gli essiccatoi? Punti chiave per l'efficienza di laboratorio

- Qual è la funzione di un forno a muffola ad alta temperatura? Sintesi maestra di MgSiO3 e Mg2SiO4 policristallino

- Qual è la funzione di un forno a muffola nella calcinazione di Ba1-xCaxTiO3? Garantire purezza e precisione nella sintesi ceramica

- Quali considerazioni si applicano alla dimensione del crogiolo in un forno a muffola? Garantire un riscaldamento ottimale e la sicurezza

- Quale funzione svolge una fornace a muffola nella sintesi dell'ossido di ittrio? Masterizzazione della formazione di strati attivi policristallini

- Quali sono gli svantaggi di un forno a muffola? Comprendere le limitazioni chiave per il tuo laboratorio

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Quali dispositivi di protezione individuale (DPI) devono essere indossati durante il funzionamento di un forno a muffola? Garantire la completa sicurezza del laboratorio