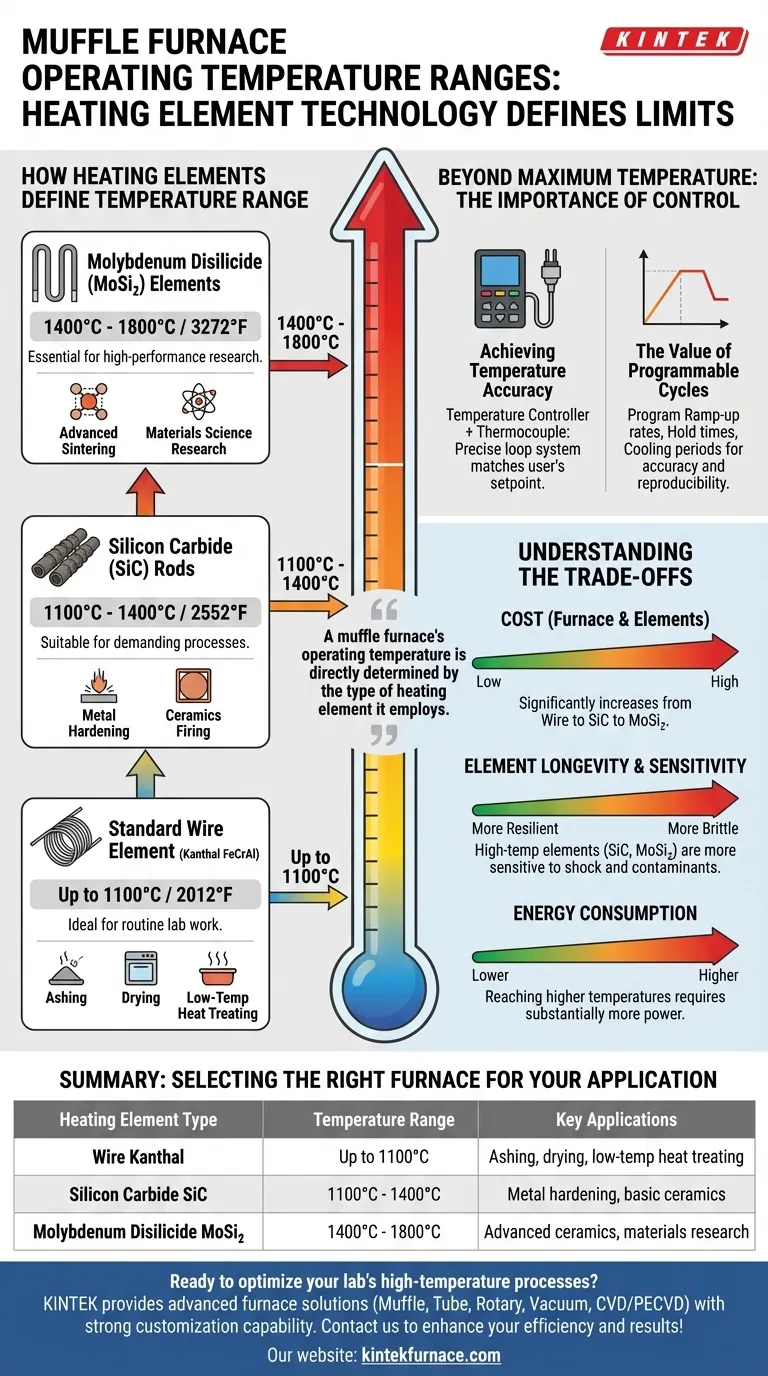

La temperatura di funzionamento di un forno a muffola non è un'unica specifica, ma è determinata direttamente dal tipo di elemento riscaldante che utilizza. Per applicazioni generiche inferiori a 1100°C, i forni utilizzano tipicamente elementi a filo metallico. Per temperature più elevate fino a 1400°C, si affidano a barre di carburo di silicio e per il calore estremo fino a 1800°C, utilizzano elementi al disiliciuro di molibdeno.

La temperatura massima di un forno a muffola è dettata dalla tecnologia del suo elemento riscaldante. Scegliere il forno giusto significa abbinare il tipo di elemento alle proprie esigenze specifiche di temperatura, poiché questa decisione influisce su costi, prestazioni e idoneità all'applicazione.

Come gli Elementi Riscaldanti Definiscono l'Intervallo di Temperatura

Il cuore di qualsiasi forno a muffola è il suo elemento riscaldante. Il materiale utilizzato per questo elemento è il fattore principale che limita la temperatura massima raggiungibile dal forno e il suo intervallo operativo ideale.

Forni con Elementi a Filo Standard (Fino a 1100°C / 2012°F)

Questi sono i forni a muffola più comuni ed economici, spesso definiti forni a scatola standard.

Utilizzano elementi a filo metallico, tipicamente una lega Kanthal (FeCrAl), avvolta attorno alla camera in ceramica della muffola. Sono ideali per lavori di laboratorio di routine come calcinazione, essiccazione e trattamenti termici a bassa temperatura.

Forni al Carburo di Silicio (SiC) (1100°C - 1400°C / 2552°F)

Per raggiungere temperature superiori ai limiti degli elementi a filo, i forni impiegano barre di carburo di silicio (SiC).

Questi robusti elementi ceramici possono operare a temperature significativamente più elevate. Ciò li rende adatti a processi più impegnativi, inclusi alcuni trattamenti termici dei metalli e la cottura di alcune ceramiche.

Forni al Disiliciuro di Molibdeno (MoSi₂) (1400°C - 1800°C / 3272°F)

Per applicazioni ad alte prestazioni e di ricerca, i forni utilizzano elementi al disiliciuro di molibdeno (MoSi₂).

Questi elementi speciali a forma di U possono raggiungere temperature estreme, rendendoli essenziali per la sinterizzazione di ceramiche avanzate, la crescita di cristalli e la conduzione di ricerche scientifiche sui materiali ai massimi livelli di calore.

Oltre la Temperatura Massima: L'Importanza del Controllo

Raggiungere una temperatura elevata non è sufficiente; un controllo preciso e ripetibile è ciò che garantisce risultati positivi. I forni moderni ottengono ciò attraverso sistemi di controllo sofisticati.

Ottenere l'Accuratezza della Temperatura

Un regolatore di temperatura è il cervello del forno. Funziona in un anello chiuso con un sensore, tipicamente una termocoppia, posizionato all'interno della camera. Questo sistema misura costantemente la temperatura interna e regola l'alimentazione agli elementi riscaldanti per corrispondere precisamente al setpoint dell'utente.

Il Valore dei Cicli Programmabili

I moderni regolatori digitali consentono di programmare interi profili di riscaldamento. Ciò include l'impostazione di specifiche velocità di rampa (quanto velocemente si riscalda), tempi di mantenimento (per quanto tempo rimane a una temperatura specifica) e periodi di raffreddamento. Questa programmabilità è fondamentale per i processi che richiedono un trattamento termico controllato, garantendo precisione e riproducibilità.

Comprendere i Compromessi

La selezione di un forno comporta il bilanciamento delle capacità con i vincoli pratici. Una valutazione di temperatura più elevata comporta sempre dei compromessi.

Costo vs. Capacità

Il compromesso principale è il costo. Man mano che la temperatura massima di esercizio aumenta da un elemento a filo a SiC a MoSi₂, il prezzo del forno e dei suoi elementi di ricambio aumenta in modo significativo.

Durata degli Elementi

Gli elementi ad alta temperatura come SiC e MoSi₂ sono più fragili e possono essere più sensibili agli shock termici o ai contaminanti atmosferici rispetto agli elementi a filo standard. Un uso e una cura corretti sono essenziali per massimizzare la loro durata.

Consumo Energetico

Raggiungere e mantenere temperature più elevate richiede molta più energia elettrica. Il costo energetico per far funzionare un forno a 1800°C è molto maggiore rispetto a quello di un modello a 1100°C.

Scegliere il Forno Giusto per la Tua Applicazione

Scegli un forno la cui temperatura massima superi comodamente la temperatura di processo richiesta, ma evita di sovraspecificare, poiché ciò aggiunge costi e complessità non necessari.

- Se la tua attenzione principale è il lavoro di laboratorio generale (calcinazione, essiccazione, tempra sotto i 1100°C): Un forno standard con elemento a filo offre il miglior equilibrio tra costo e prestazioni.

- Se la tua attenzione principale è il trattamento termico dei metalli o le ceramiche di base (fino a 1400°C): Un forno al carburo di silicio (SiC) fornisce l'intervallo di temperatura più elevato necessario.

- Se la tua attenzione principale è la ricerca sui materiali avanzati o la sinterizzazione ad alta temperatura (sopra i 1400°C): Un forno al disiliciuro di molibdeno (MoSi₂) è essenziale per raggiungere le temperature richieste fino a 1800°C.

In definitiva, comprendere il legame tra la tecnologia degli elementi riscaldanti e l'intervallo di temperatura ti consente di investire in uno strumento che soddisfa precisamente le tue esigenze tecniche e di budget.

Tabella Riassuntiva:

| Tipo di Elemento Riscaldante | Intervallo di Temperatura | Applicazioni Chiave |

|---|---|---|

| A Filo (Kanthal) | Fino a 1100°C | Calcinazione, essiccazione, trattamento termico a bassa temperatura |

| Carburo di Silicio (SiC) | 1100°C - 1400°C | Trattamento termico dei metalli, cottura di ceramiche di base |

| Disiliciuro di Molibdeno (MoSi₂) | 1400°C - 1800°C | Sinterizzazione di ceramiche avanzate, ricerca sui materiali |

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Sfruttando un'eccellente R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni possono migliorare la tua efficienza e i risultati!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici