In sostanza, un moderno forno a muffola è uno strumento di lavorazione termica ad alta precisione. Eccelle in un'ampia gamma di applicazioni, inclusi processi metallurgici come la ricottura e la sinterizzazione, la ricerca sui materiali su ceramiche tecniche e vetro, e procedure di chimica analitica come la calcinazione. La sua funzione principale è fornire un ambiente ad alta temperatura estremamente uniforme, controllabile e privo di contaminanti.

La versatilità di un moderno forno a muffola deriva non da una singola caratteristica, ma dalla sua capacità di controllare con precisione tre variabili critiche: temperatura, atmosfera e purezza. Questo controllo è ciò che ne consente l'uso in decine di processi scientifici e industriali.

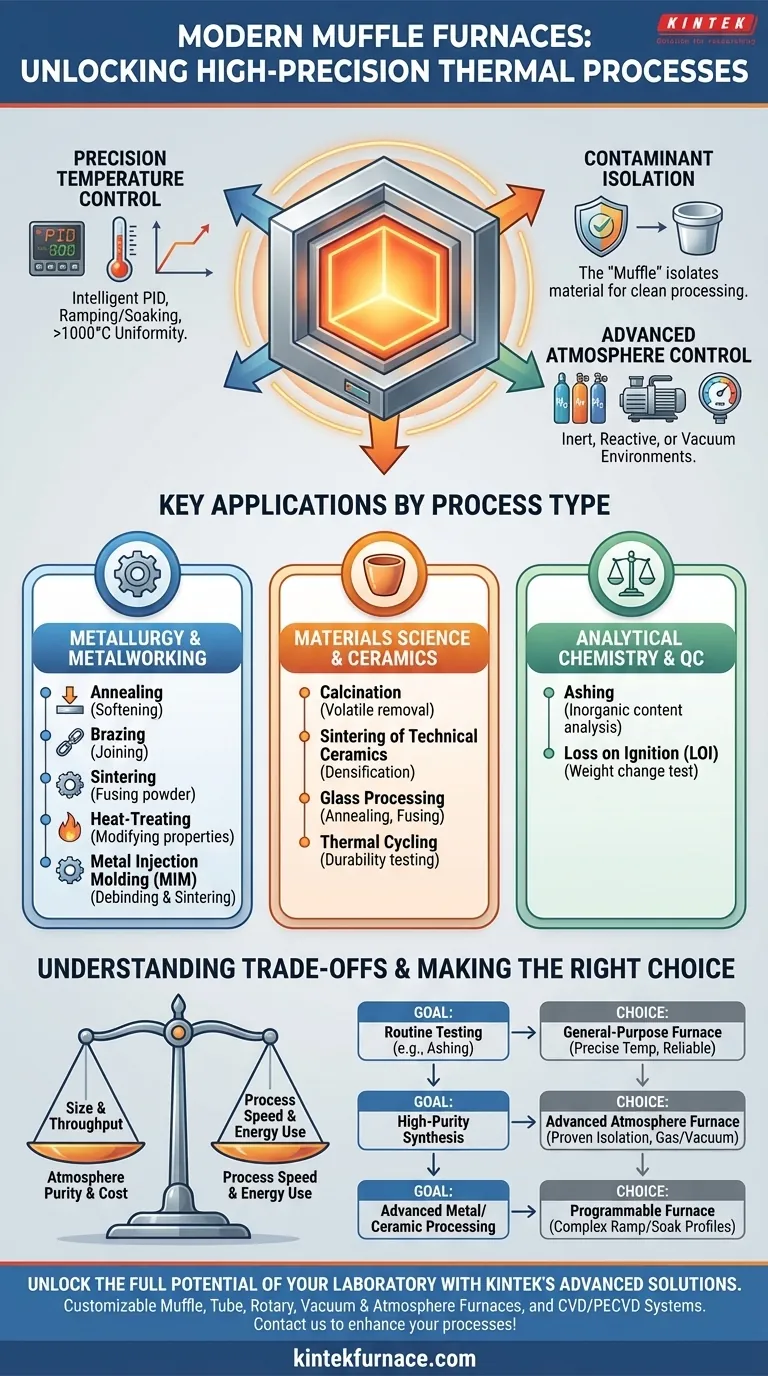

Le Capacità Fondamentali di un Moderno Forno a Muffola

Per comprendere i processi che un forno a muffola può supportare, è necessario prima comprendere le tecnologie fondamentali che lo definiscono. Queste caratteristiche lo distinguono da un semplice forno e lo rendono uno strumento indispensabile per i laboratori e la produzione di piccoli lotti.

Precisione e Uniformità di Temperatura Senza Pari

I forni moderni utilizzano controllori PID (Proporzionale-Integrale-Derivativo) intelligenti per raggiungere e mantenere le temperature target con eccezionale accuratezza.

Questi sistemi consentono profili termici complessi, inclusi rampe controllate (velocità di riscaldamento), mantenimento in temperatura (sosta a una temperatura specifica) e raffreddamento. Questo è fondamentale per i processi in cui la microstruttura del materiale è sensibile alle variazioni termiche.

Grazie all'isolamento ad alta efficienza e agli elementi riscaldanti avanzati, molti modelli possono raggiungere rapidamente temperature ben oltre i 1000°C garantendo al contempo una distribuzione uniforme del calore in tutta la camera.

Isolamento dai Contaminanti

La caratteristica distintiva di un forno a muffola è la "muffola" stessa: una camera che isola il materiale riscaldato dagli elementi riscaldanti e da qualsiasi potenziale sottoprodotto di combustione.

Questo design assicura che il calore venga trasferito in modo pulito tramite radiazione o convezione, prevenendo reazioni chimiche o impurità che contaminino il campione. Questo è un requisito non negoziabile per la ricerca su materiali ad alta purezza e l'analisi chimica sensibile.

Controllo Avanzato dell'Atmosfera

Molti forni a muffola avanzati non si limitano al riscaldamento in aria ambiente. Possono essere dotati di sistemi per creare un'atmosfera strettamente controllata all'interno della camera.

Ciò include la purga della camera con gas inerti come azoto o argon per prevenire l'ossidazione, o l'uso di gas reattivi come l'idrogeno per specifiche reazioni di riduzione chimica. Alcuni modelli supportano persino condizioni di vuoto per eliminare tutte le variabili atmosferiche.

Applicazioni Chiave per Tipo di Processo

La combinazione di temperatura, purezza e controllo dell'atmosfera sblocca un ampio spettro di applicazioni.

Metallurgia e Lavorazione dei Metalli

I forni a muffola sono centrali nello sviluppo e nel trattamento di componenti metallici. I processi chiave includono:

- Ricottura (Annealing): Riscaldamento e lento raffreddamento del metallo per ridurne la durezza e aumentarne la duttilità.

- Brasatura (Brazing): Unire due pezzi di metallo utilizzando un metallo d'apporto ad alta temperatura.

- Sinterizzazione: Fusione di polveri metalliche al di sotto del loro punto di fusione per formare un oggetto solido.

- Trattamento Termico (Heat-Treating): Una categoria ampia di processi utilizzati per alterare le proprietà fisiche e meccaniche di un materiale.

- Stampaggio a iniezione di metallo (MIM): Un processo a più fasi in cui il forno viene utilizzato per la de-legatura (debinding) (rimozione di un legante polimerico) e la sinterizzazione finale del pezzo metallico.

Scienza dei Materiali e Ceramica

Lo sviluppo di materiali avanzati dipende da una lavorazione termica esatta.

- Calcinazione: Riscaldamento di un materiale per eliminare sostanze volatili, come la conversione del calcare in calce.

- Sinterizzazione di Ceramiche Tecniche: Creazione di pezzi ceramici densi e ad alta resistenza a partire dalla polvere.

- Lavorazione del Vetro: Utilizzato per ricottura, fusione e creazione di componenti vetrosi specializzati.

- Cicli Termici (Thermal Cycling): Sottoporre i materiali a ripetuti cicli di riscaldamento e raffreddamento per testarne la durabilità e l'integrità strutturale.

Chimica Analitica e Controllo Qualità

L'ambiente pulito e controllato del forno è ideale per preparare o analizzare campioni.

- Calcinazione (Ashing): Bruciare il materiale organico per determinare il contenuto inorganico (ceneri) di un campione. Questo è comune nella scienza alimentare, nell'analisi ambientale e nelle materie plastiche.

- Perdita alla Calcinazione (LOI - Loss on Ignition): Un test di controllo qualità che misura la variazione di peso in un campione dopo essere stato riscaldato ad alta temperatura.

Comprensione dei Compromessi

Sebbene incredibilmente versatili, i forni a muffola non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarli efficacemente.

Vincoli di Dimensione e Produttività

La maggior parte dei forni a muffola è progettata per la scala di laboratorio o la produzione di piccoli lotti. Generalmente non sono adatti per la produzione industriale continua ad alto volume, dove forni a tunnel o a nastro trasportatore sarebbero più appropriati.

Purezza dell'Atmosfera rispetto al Costo

Ottenere un'atmosfera veramente inerte o reattiva richiede un forno con eccellenti sigilli, sistemi di erogazione del gas e pompe per il vuoto potenzialmente costose. Il livello di controllo atmosferico necessario influisce direttamente sulla complessità e sul costo dell'attrezzatura.

Velocità del Processo e Consumo Energetico

I forni moderni sono altamente efficienti dal punto di vista energetico, utilizzando isolamento avanzato e modalità di alimentazione intelligenti. Tuttavia, i processi ad alta temperatura sono intrinsecamente ad alta intensità energetica. Sebbene le velocità di riscaldamento e raffreddamento siano rapide rispetto ai modelli più vecchi, non sono istantanee e devono essere considerate nei tempi di processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione specifica determinerà quali caratteristiche del forno sono più critiche.

- Se il tuo obiettivo principale è il test di routine come la calcinazione: È sufficiente un forno per uso generale con controllo preciso della temperatura e buona affidabilità.

- Se il tuo obiettivo principale è la sintesi di materiali ad alta purezza: Dai priorità a un forno con isolamento della camera comprovato e capacità avanzate di atmosfera (gas o vuoto).

- Se il tuo obiettivo principale è la lavorazione avanzata di metalli o ceramiche: Avrai bisogno di un forno con un controllore sofisticato che consenta la programmazione multi-stadio complessa dei profili di rampa e mantenimento.

In definitiva, il moderno forno a muffola è uno strumento potente perché ti dà un dominio preciso sull'ambiente termico.

Tabella Riassuntiva:

| Tipo di Processo | Applicazioni Chiave |

|---|---|

| Metallurgia e Lavorazione dei Metalli | Ricottura, Brasatura, Sinterizzazione, Trattamento Termico, Stampaggio a Iniezione di Metallo (MIM) |

| Scienza dei Materiali e Ceramica | Calcinazione, Sinterizzazione di Ceramiche Tecniche, Lavorazione del Vetro, Cicli Termici |

| Chimica Analitica e Controllo Qualità | Calcinazione (Ashing), Perdita alla Calcinazione (LOI) |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccellente R&S e una produzione interna, forniamo a diversi laboratori attrezzature affidabili come Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia per la metallurgia, la scienza dei materiali o la chimica analitica. Contattaci oggi per discutere di come le nostre soluzioni su misura possano migliorare i tuoi processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master