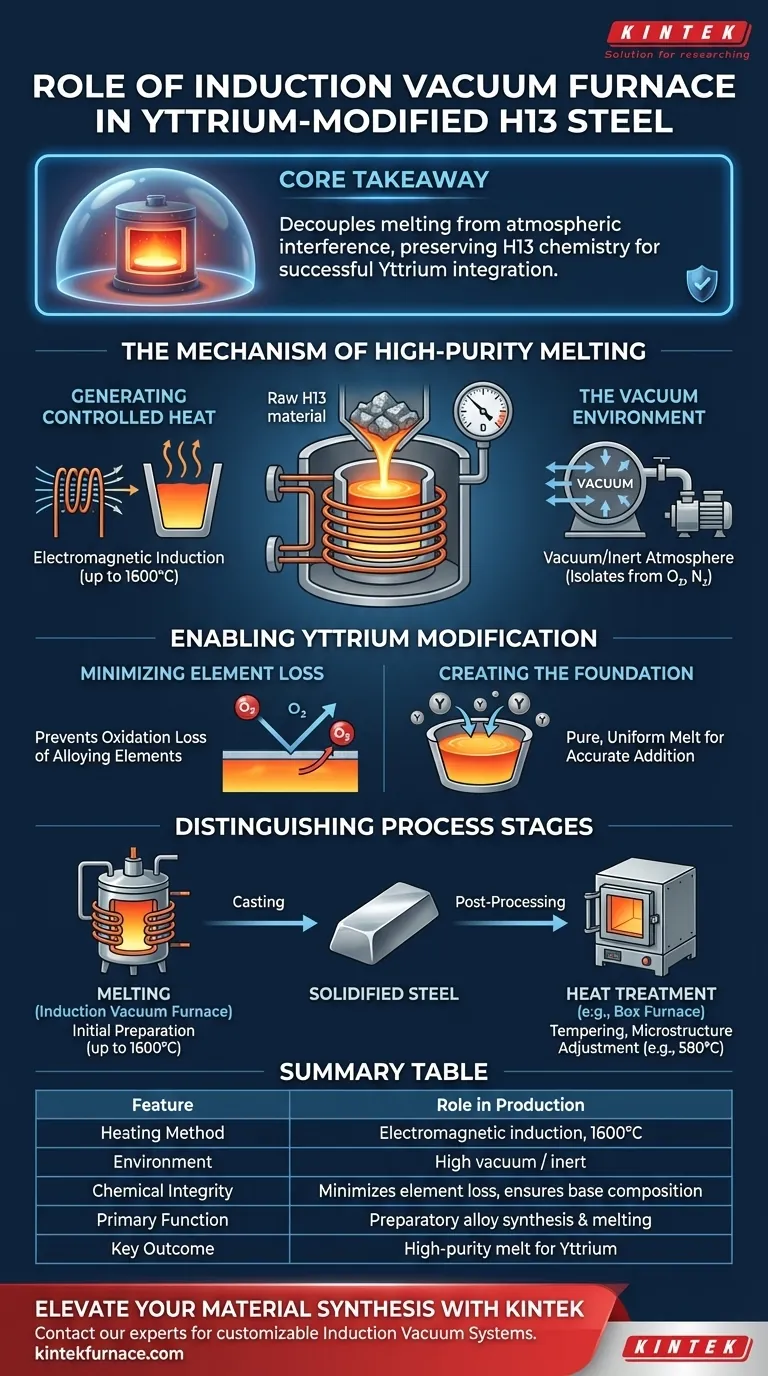

Il forno a vuoto a induzione funge da recipiente preparatorio critico per la creazione di acciaio H13 modificato con ittrio di alta qualità. Utilizza l'induzione elettromagnetica per generare calore estremo (fino a 1600°C) all'interno di un vuoto controllato o di un'atmosfera inerte, garantendo che il materiale di base venga fuso senza contaminazione atmosferica. Questo ambiente specifico è necessario per minimizzare la perdita per ossidazione degli elementi leganti, creando una fusione pura e uniforme che funge da base necessaria per l'aggiunta precisa di elementi di terre rare come l'ittrio.

Concetto chiave La funzione principale del forno a vuoto a induzione è quella di separare il processo di fusione dall'interferenza atmosferica. Eliminando l'ossidazione, preserva la precisa composizione chimica dell'acciaio H13, consentendo la riuscita integrazione di elementi di terre rare reattivi come l'ittrio nella matrice della lega.

Il meccanismo della fusione ad alta purezza

Generazione di calore controllato

Il forno impiega l'induzione elettromagnetica come fonte di calore primaria.

Questa tecnologia consente un'escalation rapida e precisa della temperatura, in grado di raggiungere e mantenere i 1600 gradi Celsius necessari per fondere completamente le materie prime dell'acciaio H13.

L'ambiente sottovuoto

La caratteristica distintiva di questa attrezzatura è la camera a vuoto, che ospita sia la bobina a induzione che la carica (il materiale che viene fuso).

Operando sottovuoto o in un'atmosfera inerte, il forno isola l'acciaio fuso dall'ossigeno e dall'azoto presenti nell'aria.

Abilitazione della modifica con ittrio

Minimizzazione della perdita di elementi

La fusione atmosferica standard porta spesso alla perdita per ossidazione di elementi leganti critici.

Il forno a vuoto a induzione minimizza efficacemente questa perdita, garantendo che la chimica di base dell'acciaio H13 rimanga intatta prima della modifica.

Creazione della base per la lega

L'ittrio è un elemento di terre rare che richiede un ambiente stabile e ad alta purezza per essere efficace.

Garantendo che l'acciaio fuso abbia una composizione altamente pura e uniforme, il forno fornisce la base necessaria per l'aggiunta accurata di ittrio.

Senza questo ambiente controllato, l'introduzione di elementi di terre rare sarebbe incoerente e chimicamente compromessa.

Distinzione tra le fasi del processo

Fusione vs. Trattamento termico

È fondamentale distinguere tra la fase di fusione e le successive fasi di trattamento termico.

Il forno a vuoto a induzione è responsabile esclusivamente della fusione e della preparazione iniziale della lega.

Il ruolo del post-trattamento

Una volta colato l'acciaio, altre attrezzature intervengono per modificare la microstruttura.

Ad esempio, un forno a scatola ad alta temperatura da laboratorio viene utilizzato successivamente per rinvenire l'acciaio a temperature più basse (ad esempio, 580°C) per facilitare la precipitazione dei carburi e gestire la segregazione del carbonio ai bordi dei grani.

Il forno a induzione non esegue questa funzione di rinvenimento; crea semplicemente il materiale grezzo di alta qualità che rende possibile un rinvenimento efficace.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la sintesi di leghe: Affidati al forno a vuoto a induzione per fondere l'acciaio e proteggere l'integrità chimica delle aggiunte reattive come l'ittrio.

- Se il tuo obiettivo principale è la regolazione microstrutturale: Utilizza un forno a scatola ad alta temperatura per eseguire il rinvenimento e guidare la ridistribuzione degli elementi leganti dopo che l'acciaio si è solidificato.

Il successo nella produzione di acciaio H13 modificato con ittrio richiede l'uso del forno a vuoto a induzione per garantire la purezza della fusione prima che inizi qualsiasi trattamento termico.

Tabella riassuntiva:

| Caratteristica | Ruolo nella produzione di H13 modificato con ittrio |

|---|---|

| Metodo di riscaldamento | Induzione elettromagnetica fino a 1600°C per una fusione rapida e uniforme. |

| Ambiente | Alto vuoto o atmosfera inerte per prevenire l'ossidazione di elementi di terre rare reattivi. |

| Integrità chimica | Minimizza la perdita di elementi leganti, garantendo una composizione di base precisa e costante. |

| Funzione principale | Sintesi e fusione preliminare della lega (distinta dal trattamento termico post-colata). |

| Risultato chiave | Creazione di una fusione ad alta purezza necessaria per un'efficace integrazione dell'ittrio. |

Eleva la tua sintesi di materiali con KINTEK

La precisa modifica delle leghe, come l'integrazione dell'ittrio, richiede un controllo intransigente sull'ambiente di fusione. KINTEK fornisce Sistemi a Vuoto a Induzione, forni a muffola, a tubo e CVD leader del settore, progettati per soddisfare le rigorose esigenze della metallurgia avanzata.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di ricerca o produzione. Sia che tu stia sintetizzando nuove leghe o raffinando microstrutture, KINTEK offre la precisione termica che il tuo progetto merita.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta oggi i nostri esperti per trovare la soluzione personalizzata perfetta per il tuo laboratorio.

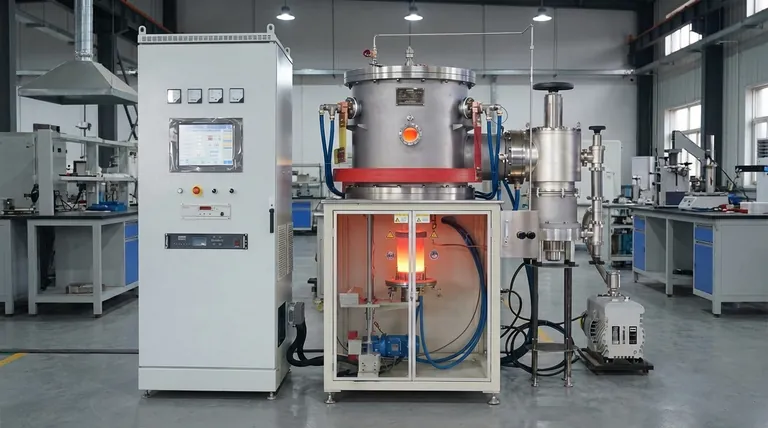

Guida Visiva

Riferimenti

- Y. Q. Wang, Bin Yang. Improved Corrosion Resistance of Yttrium-Bearing H13 Steel for Shield Machine Cutter Ring. DOI: 10.3390/met15090935

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono i vantaggi del colaggio sottovuoto? Ideale per Prototipi ad Alta Fedeltà e Produzione a Basso Volume

- Quali sono le proprietà chiave delle leghe di titanio e perché vengono fuse nei forni VIM? Sblocca la produzione di leghe ad alte prestazioni

- Quali vantaggi in termini di spazio e costi offrono i forni a induzione per la fusione? Aumenta l'efficienza e risparmia sulle spese

- Quale ruolo svolge un forno fusorio elettrico nella produzione di compositi Al7075/Fe3O4/RHS? Liquefazione di precisione

- Quale ruolo svolge un forno a induzione sottovuoto nello stoccaggio di idrogeno allo stato solido? Migliorare la purezza e la precisione delle leghe

- In che modo i forni a induzione avvantaggiano la produzione di leghe? Ottenere un controllo e un'efficienza superiori

- Quali sono i vantaggi dell'utilizzo di una macchina di fusione a induzione IGBT? Aumenta l'efficienza e la qualità

- Quali sono le tre componenti principali di un forno a induzione sottovuoto? Sistemi chiave per la produzione di metalli puri