I vantaggi distintivi di una macchina di fusione a induzione IGBT sono la sua efficienza energetica superiore, la velocità di fusione rapida e il controllo preciso del processo. Questi benefici derivano direttamente dall'uso della moderna tecnologia Insulated Gate Bipolar Transistor (IGBT), che consente una conversione di potenza più efficace rispetto ai metodi più datati.

In fondo, la scelta di utilizzare un sistema basato su IGBT è più che una semplice fusione di metallo. Rappresenta un cambiamento strategico verso costi operativi inferiori, una maggiore qualità metallurgica e una maggiore affidabilità a lungo termine per l'intera operazione di fusione.

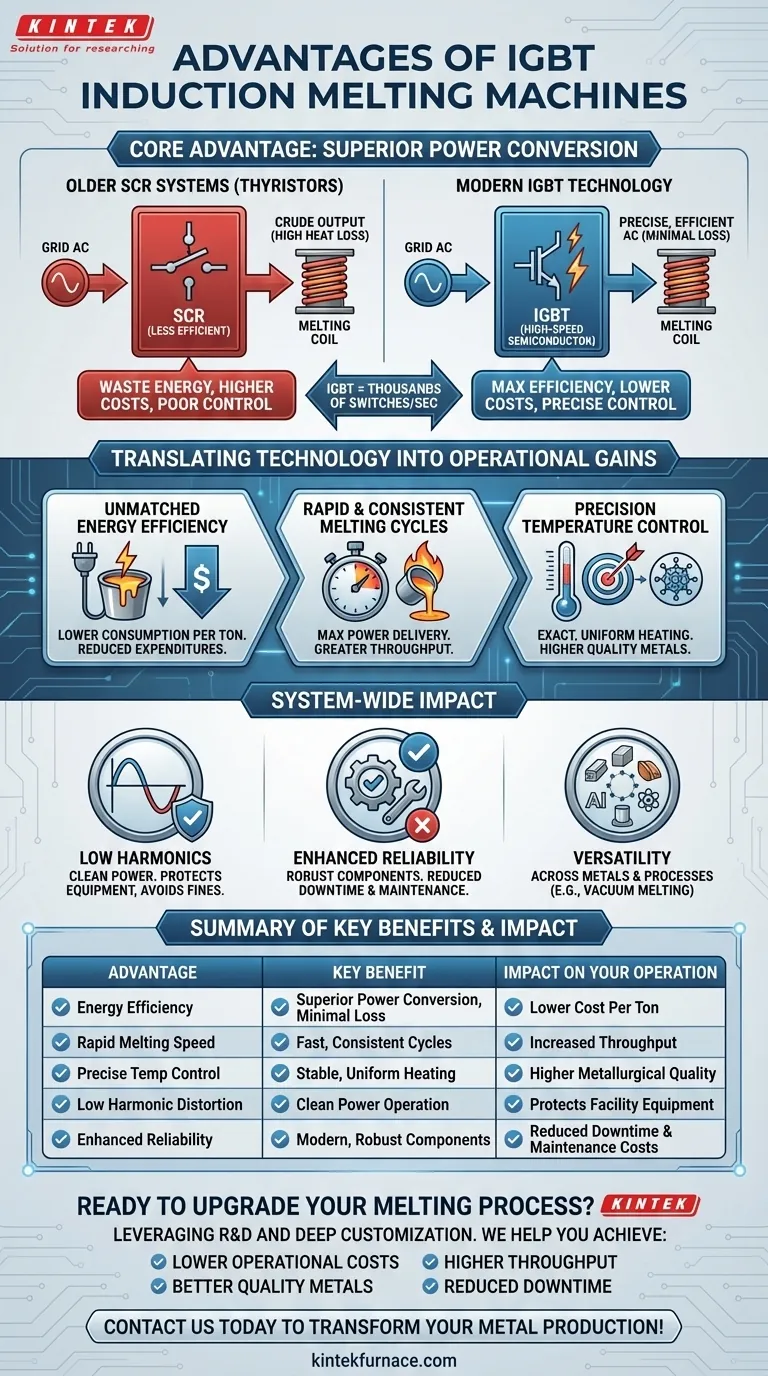

Il Vantaggio Principale: Conversione di Potenza Superiore

L'"IGBT" nel nome è il fattore chiave di differenziazione. Capire cosa fa rivela perché questi forni rappresentano un significativo passo avanti tecnologico.

Cos'è la Tecnologia IGBT?

Un Transistor Bipolare a Gate Isolato, o IGBT, è un semiconduttore di potenza sofisticato e ad alta velocità. Pensalo come un interruttore elettronico incredibilmente veloce ed efficiente.

In un forno a induzione, il suo compito è prendere la corrente alternata in ingresso dalla rete e convertirla nella precisa corrente alternata ad alta frequenza necessaria per generare un potente campo magnetico per la fusione.

Perché è Importante per il Riscaldamento a Induzione

L'efficienza di questo processo di conversione di potenza determina le prestazioni dell'intero sistema. Gli IGBT possono accendersi e spegnersi migliaia di volte al secondo con una perdita di energia minima.

Questa commutazione rapida offre al sistema un controllo preciso sia sulla frequenza che sulla quantità di potenza erogata alla fusione. Questo livello di controllo non è semplicemente possibile con le tecnologie più vecchie.

Il Contrasto con i Sistemi SCR Più Vecchi

Molti forni a induzione più vecchi utilizzano raddrizzatori controllati al silicio (SCR), anche chiamati tiristori. Sebbene funzionali, gli SCR sono meno efficienti e operano in modo più rudimentale.

Spreca più energia sotto forma di calore durante il processo di conversione di potenza e offre un controllo molto meno preciso sulla frequenza di uscita. Ciò porta a bollette energetiche più elevate e a prestazioni di fusione meno ottimali.

Tradurre la Tecnologia in Vantaggi Operativi

I benefici teorici degli IGBT si traducono direttamente in miglioramenti tangibili sul pavimento di produzione.

Efficienza Energetica Ineguagliabile

Poiché gli IGBT sprecano pochissima energia durante la conversione di potenza, una maggiore quantità dell'elettricità che paghi viene effettivamente utilizzata per fondere il metallo.

Ciò si traduce in un consumo energetico significativamente inferiore per tonnellata di metallo fuso, riducendo direttamente le spese operative.

Cicli di Fusione Rapidi e Costanti

L'alta efficienza dell'unità di potenza consente al forno di erogare la massima potenza alla bobina. Ciò crea un forte campo magnetico che riscalda e fonde il materiale di carica incredibilmente rapidamente.

Cicli di fusione più veloci significano una maggiore produttività, consentendoti di produrre di più in meno tempo.

Controllo Preciso della Temperatura per una Qualità Superiore

I controlli IGBT consentono un'erogazione di potenza esatta e stabile. Ciò garantisce un riscaldamento uniforme e consente al sistema di mantenere il metallo fuso a una temperatura precisa.

Questo livello di controllo è fondamentale per soddisfare rigorosi standard di qualità, ridurre la perdita di metallo dovuta all'ossidazione e garantire che il prodotto finale abbia le proprietà metallurgiche desiderate.

Comprendere l'Impatto a Livello di Sistema

I vantaggi di un forno IGBT si estendono oltre il crogiolo e influenzano l'intera infrastruttura e la pianificazione della manutenzione della tua struttura.

Il Vantaggio della Potenza Pulita: Basse Armoniche

Un grave svantaggio dei sistemi più vecchi basati su SCR è la distorsione armonica. Questa è una forma di "rumore" elettrico che inquina la rete elettrica della tua struttura e può persino influenzare la rete di pubblica utilità.

Le armoniche possono interferire con altre apparecchiature elettroniche sensibili e possono portare a multe dal tuo fornitore di energia. I sistemi IGBT operano in modo pulito con una distorsione armonica molto bassa, eliminando completamente questo problema.

Affidabilità Migliorata e Tempi di Inattività Ridotti

Gli alimentatori IGBT sono costruiti con componenti robusti e moderni che sono meno soggetti a guasti rispetto ai circuiti complessi delle vecchie unità SCR.

Questa affidabilità intrinseca significa meno manutenzione, meno guasti imprevisti e più tempo di attività operativa per il tuo programma di produzione.

Versatilità tra Metalli e Processi

Il controllo preciso offerto dalla tecnologia IGBT rende questi forni altamente versatili. Possono fondere in modo efficiente un'ampia gamma di metalli ferrosi e non ferrosi, inclusi acciaio, acciaio inossidabile, rame, ottone e leghe di alluminio.

Questa tecnologia consente anche processi metallurgici avanzati, come la fusione a induzione sotto vuoto, dove il campo magnetico deve agire attraverso una camera a vuoto non conduttiva per fondere metalli reattivi in un'atmosfera controllata.

Fare la Scelta Giusta per la Tua Operazione

Scegliere la giusta tecnologia di fusione è un investimento critico. La tua decisione dovrebbe allinearsi con i tuoi obiettivi operativi più importanti.

- Se il tuo obiettivo principale è massimizzare la produttività e ridurre i costi energetici: L'efficienza superiore e la velocità di fusione rapida di un forno IGBT forniscono il percorso più diretto verso un costo per tonnellata inferiore.

- Se il tuo obiettivo principale è raggiungere una rigorosa qualità metallurgica: Il controllo preciso e stabile della temperatura di un sistema IGBT è essenziale per produrre leghe di alta qualità e minimizzare i difetti.

- Se il tuo obiettivo principale è modernizzare una struttura obsoleta o costruirne una nuova: La bassa distorsione armonica e l'alta affidabilità di un sistema IGBT ridurranno gli oneri infrastrutturali e di manutenzione a lungo termine.

In definitiva, investire in un forno a induzione IGBT è una decisione per adottare un processo di fusione più controllato, efficiente e affidabile per il futuro.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave | Impatto sulla Tua Operazione |

|---|---|---|

| Efficienza Energetica | Conversione di potenza superiore con minima perdita di energia | Costo inferiore per tonnellata di metallo fuso |

| Velocità di Fusione Rapida | Cicli di fusione veloci e costanti | Maggiore produttività e rendimento |

| Controllo Preciso della Temperatura | Riscaldamento stabile e uniforme | Maggiore qualità metallurgica e ossidazione ridotta |

| Bassa Distorsione Armonica | Funzionamento con potenza pulita | Protegge le apparecchiature della struttura ed evita multe dalle utenze |

| Affidabilità Migliorata | Componenti moderni e robusti | Tempi di inattività ridotti e costi di manutenzione inferiori |

Pronto ad Aggiornare il Tuo Processo di Fusione?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diverse fonderie e impianti di lavorazione dei metalli soluzioni avanzate di fusione a induzione IGBT. La nostra linea di prodotti, inclusi forni a induzione standard e personalizzati, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche.

Ti aiutiamo a raggiungere:

- Costi operativi inferiori grazie a un'efficienza energetica superiore

- Maggiore produttività con cicli di fusione rapidi e costanti

- Metalli di migliore qualità con un controllo preciso della temperatura

- Tempi di inattività ridotti con tecnologia affidabile e moderna

Contattaci oggi per discutere come le nostre macchine di fusione a induzione IGBT possono trasformare la tua produzione di metalli!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza