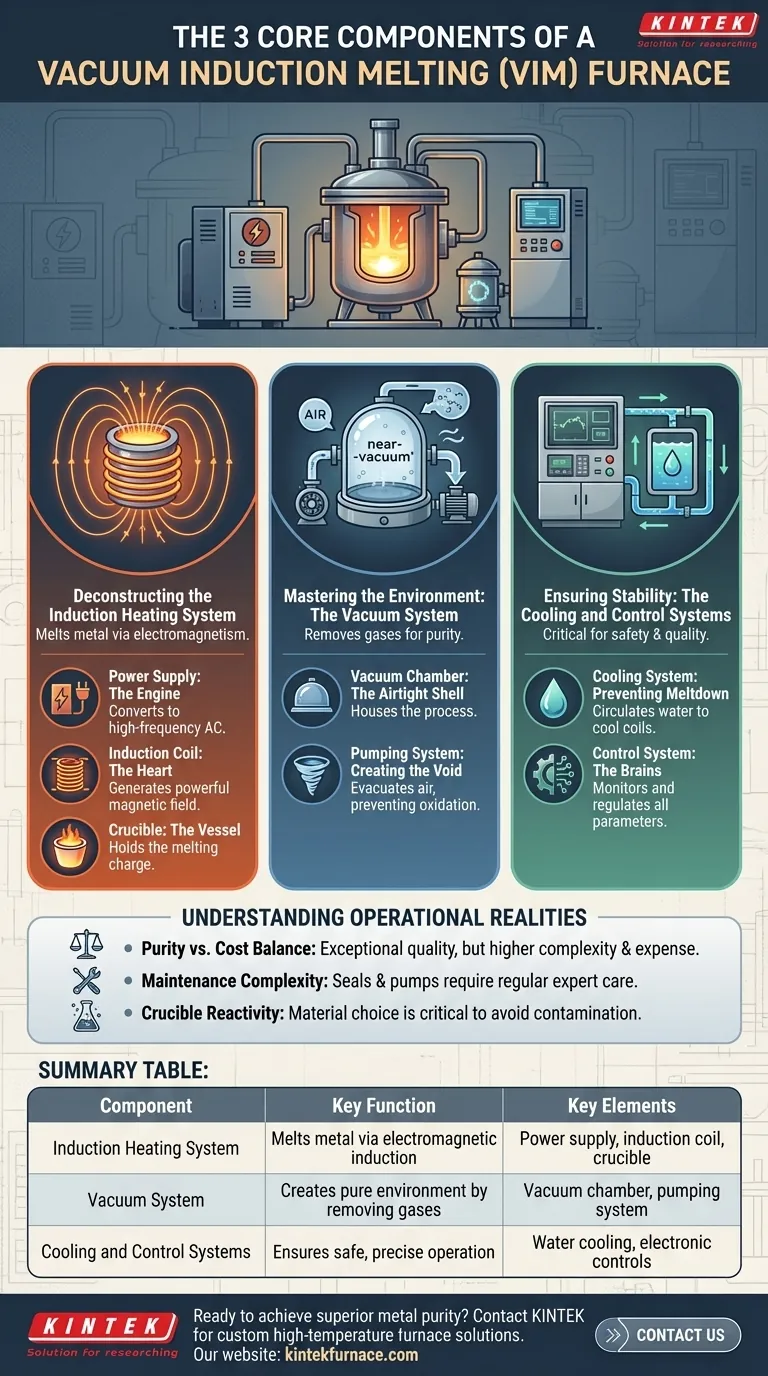

Fondamentalmente, un forno a induzione sottovuoto (VIM) è composto da tre sistemi funzionali principali. Questi sono il sistema di riscaldamento a induzione che fonde il metallo, il sistema a vuoto che crea un ambiente puro e controllato e i sistemi integrati di raffreddamento e controllo che assicurano un funzionamento sicuro e preciso.

Un forno VIM non è semplicemente un dispositivo per fondere metallo. È un sistema sofisticato e integrato in cui riscaldamento, vuoto e controllo lavorano all'unisono per produrre materiali con un livello di purezza e accuratezza compositiva irraggiungibile con la fusione atmosferica convenzionale.

Decostruire il Sistema di Riscaldamento a Induzione

Lo scopo di questo sistema è generare e applicare calore intenso alla carica metallica senza contatto diretto, sfruttando i principi dell'elettromagnetismo.

L'Alimentatore: Il Motore del Forno

Il processo inizia con l'alimentatore. Questa unità converte l'energia elettrica standard dalla rete in una corrente alternata (AC) ad alta frequenza. La frequenza può essere regolata, il che è un parametro chiave per controllare la velocità di riscaldamento e l'effetto di agitazione all'interno del metallo fuso.

La Bobina a Induzione: Il Cuore del Processo

Questa corrente AC ad alta frequenza viene immessa in una bobina di rame raffreddata ad acqua. Quando la corrente fluisce, la bobina genera un campo magnetico potente e rapidamente alternato all'interno della camera del forno.

Il Crogiolo: Il Recipiente per il Metallo Fuso

Il metallo da fondere, noto come carica, viene posto all'interno di un crogiolo realizzato in un materiale non conduttivo e ad alta temperatura come la ceramica o la grafite. Quando il campo magnetico attraversa la carica metallica, induce potenti correnti parassite (eddy currents), che generano un immenso calore attraverso la resistenza elettrica, provocando la fusione del metallo.

Padroneggiare l'Ambiente: Il Sistema a Vuoto

Il "vuoto" nel VIM è ciò che lo distingue dagli altri processi di fusione. Il suo unico scopo è rimuovere i gas atmosferici che altrimenti contaminerebbero il metallo.

La Camera a Vuoto: Il Guscio Ermetico

L'intero processo – bobina, crogiolo e carica – è alloggiato all'interno di una camera robusta ed ermetica. Questa camera è progettata per resistere sia alle temperature interne estreme sia alla pressione esterna dell'atmosfera quando viene applicato il vuoto.

Il Sistema di Pompaggio: Creare il Vuoto

Una serie di potenti pompe per il vuoto è collegata alla camera. Queste pompe lavorano per evacuare aria e altri gas, abbassando significativamente la pressione interna. Questo ambiente di quasi vuoto impedisce al metallo fuso di reagire con ossigeno e azoto, evitando la formazione di ossidi e altre impurità.

Assicurare la Stabilità: I Sistemi di Raffreddamento e Controllo

Questi sistemi non sono secondari; sono assolutamente critici per la funzione del forno, la sicurezza e la qualità del prodotto finale.

Il Sistema di Raffreddamento: Prevenire la Fusione Incontrollata

L'immensa energia richiesta per il riscaldamento a induzione genera una quantità significativa di calore residuo, in particolare nella bobina a induzione stessa. Un sistema di raffreddamento ad acqua a circuito chiuso fa circolare continuamente acqua attraverso le bobine di rame e spesso le pareti della camera, impedendo il surriscaldamento e un guasto catastrofico.

Il Sistema di Controllo: Il Cervello dell'Operazione

Il sistema di controllo elettrico è il sistema nervoso centrale del forno. Consente agli operatori di monitorare e regolare con precisione tutti i parametri critici, inclusi potenza in ingresso, frequenza, temperatura e pressione del vuoto. Questo livello di controllo è essenziale per creare leghe con specifiche esatte e garantire risultati ripetibili.

Comprendere le Realtà Operative

Sebbene potente, la tecnologia VIM comporta specifici compromessi che è importante comprendere per qualsiasi applicazione pratica.

Il Bilanciamento Purezza vs. Costo

Il vantaggio principale di un forno VIM è l'eccezionale purezza e qualità del metallo prodotto. Tuttavia, l'attrezzatura – in particolare le pompe per il vuoto ad alta capacità e la camera robusta – è complessa e costosa da acquisire e operare rispetto ai forni atmosferici.

Complessità di Manutenzione

Mantenere una perfetta tenuta del vuoto è una sfida costante. Le guarnizioni, le pompe e i sofisticati sistemi di controllo elettronico richiedono tutti una manutenzione specialistica e regolare per garantire che il forno funzioni in modo affidabile e continui a produrre materiali di elevata purezza.

Reattività del Crogiolo

Il crogiolo deve essere chimicamente stabile e non deve reagire con il metallo fuso che contiene. La scelta del materiale giusto per il crogiolo è fondamentale, poiché una reazione può introdurre impurità, vanificando lo scopo della fusione sottovuoto. Ciò limita le combinazioni di leghe e materiali per crogioli utilizzabili.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi componenti ti aiuta a concentrarti su ciò che conta per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è ottenere la massima purezza del metallo: L'integrità del tuo sistema a vuoto – le guarnizioni della camera e la potenza delle tue pompe – è il tuo fattore più critico.

- Se il tuo obiettivo principale è il controllo preciso della lega e della composizione: La sofisticazione dei tuoi sistemi di riscaldamento a induzione e di controllo è fondamentale per gestire la temperatura e l'agitazione elettromagnetica.

- Se il tuo obiettivo principale è garantire la sicurezza e l'efficienza operativa: L'affidabilità dei tuoi sistemi di raffreddamento e controllo è imprescindibile per prevenire guasti alle apparecchiature e garantire cicli di produzione costanti.

Comprendendo come questi sistemi principali interagiscono, puoi sfruttare efficacemente la fusione a induzione sottovuoto per ottenere risultati metallurgici superiori.

Tabella Riassuntiva:

| Componente | Funzione Chiave | Elementi Chiave |

|---|---|---|

| Sistema di Riscaldamento a Induzione | Fonde il metallo tramite induzione elettromagnetica | Alimentatore, bobina a induzione, crogiolo |

| Sistema a Vuoto | Crea ambiente puro rimuovendo i gas | Camera a vuoto, sistema di pompaggio |

| Sistemi di Raffreddamento e Controllo | Assicurano un funzionamento sicuro e preciso | Raffreddamento ad acqua, controlli elettronici |

Pronto a ottenere una purezza del metallo superiore e un controllo preciso della lega con un forno a induzione sottovuoto personalizzato? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura adattate alle vostre esigenze uniche. La nostra linea di prodotti include forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Sia che vi concentriate sul massimizzare la purezza, sul miglioramento del controllo della composizione o sull'assicurare la sicurezza operativa, KINTEK ha l'esperienza per fornirvi ciò che cercate. Contattateci oggi stesso per discutere come possiamo supportare gli obiettivi del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo