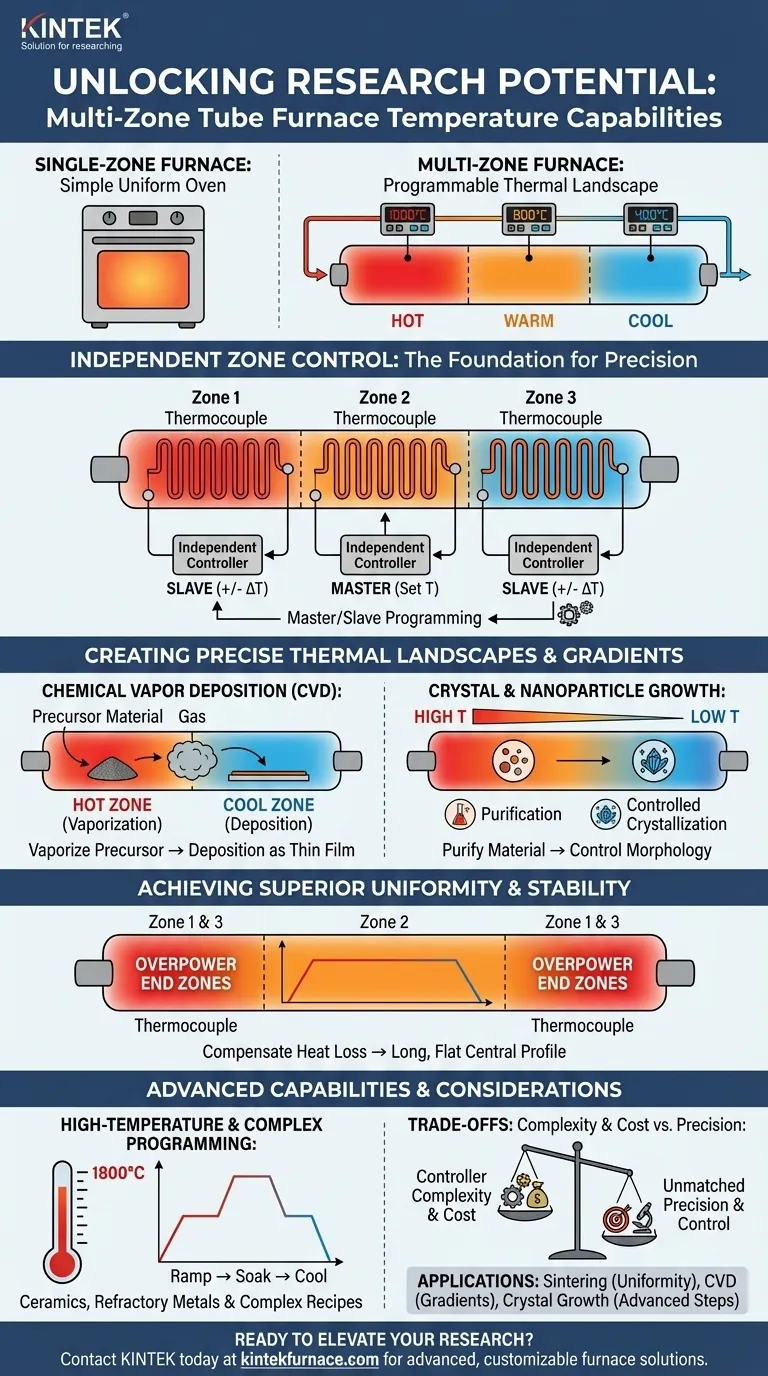

Fondamentalmente, i forni a tubo multizona sono preziosi perché offrono ai ricercatori il controllo indipendente di più sezioni di temperatura distinte lungo un unico tubo di processo. Questa capacità consente la creazione di gradienti di temperatura precisi—variazioni controllate del calore su una distanza—e il mantenimento stabile di diverse temperature contemporaneamente, cosa impossibile con un forno standard a zona singola.

Un forno a zona singola agisce come un semplice forno, fornendo una temperatura uniforme. Un forno multizona, tuttavia, funziona come un paesaggio termico programmabile, dando al ricercatore il potere di dirigere con precisione processi complessi come la sintesi e la purificazione dei materiali che richiedono riscaldamento e raffreddamento a stadi all'interno di un unico esperimento.

La Fondazione: Controllo della Zona Indipendente

Il vantaggio principale di un forno multizona deriva dalla sua costruzione fisica. Invece di un riscaldatore e un sensore, ne ha diversi, ciascuno gestito in modo indipendente.

Cosa Definisce una "Zona"?

Una "zona" è un segmento discreto del tubo del forno che possiede il proprio elemento riscaldante dedicato e termocoppia (sensore di temperatura). Le configurazioni comuni includono due, tre o anche cinque zone, ognuna delle quali può essere programmata per una specifica temperatura di riferimento.

Programmazione Master/Slave per la Precisione

I controllori avanzati consentono alle zone di operare in una configurazione "master/slave". La temperatura di una zona può essere impostata come master, con le altre zone slave programmate per essere un numero specifico di gradi più calde o più fredde, creando una differenza di temperatura altamente controllata e stabile.

Raggiungere un'Uniformità Superiore

Anche se può sembrare controintuitivo, l'uso di più zone è spesso il modo migliore per creare una zona calda più lunga e più uniforme. Sovralimentando leggermente le zone finali, è possibile compensare la perdita di calore alle aperture del tubo, ottenendo un profilo di temperatura eccezionalmente stabile e piatto attraverso la zona centrale.

Creare Paesaggi Termici Precisi

La capacità di impostare temperature diverse nelle zone adiacenti è ciò che consente la creazione di un gradiente di temperatura. Questa non è solo una caratteristica; è uno strumento fondamentale per la scienza dei materiali avanzata.

Il Potere dei Gradienti di Temperatura

Un gradiente di temperatura è un cambiamento controllato e graduale della temperatura lungo la lunghezza del tubo del forno. Ciò consente a un singolo processo di includere più passaggi dipendenti dalla temperatura in sequenza.

Applicazione: Deposizione Chimica da Fase Vapore (CVD)

Nella CVD, un precursore chimico viene riscaldato in una zona calda finché non vaporizza. Questo gas fluisce quindi in una zona adiacente più fresca dove si trova il substrato. La diminuzione della temperatura fa sì che il gas si depositi come un film sottile solido e uniforme sul substrato. Questo processo dipende interamente da un gradiente di temperatura stabile.

Applicazione: Crescita di Nanoparticelle e Cristalli

La creazione di materiali con specifiche strutture cristalline o morfologie di nanoparticelle richiede un controllo squisito sui tassi di riscaldamento e raffreddamento. Un forno multizona può creare un gradiente che purifica un materiale in una zona mentre controlla con precisione la sua cristallizzazione in un'altra, influenzando tutto, dalla dimensione delle particelle all'uniformità.

Comprendere i Compromessi

Sebbene potenti, le capacità di un forno multizona introducono complessità e costi che devono essere considerati.

Complessità di Programmazione Aumentata

La gestione di più zone richiede una comprensione più sofisticata del controllore e della dinamica termica del sistema. Impostare un gradiente stabile e accurato non è banale e spesso richiede calibrazione e prove di funzionamento.

Costo e Manutenzione

I forni multizona sono intrinsecamente più costosi dei modelli a zona singola a causa degli elementi riscaldanti aggiuntivi, delle termocoppie e dei sistemi di controllo della potenza più complessi. Più componenti significano anche più potenziali punti di manutenzione o guasto durante la vita utile del forno.

Operazioni ad Alta Temperatura

Questi forni possono raggiungere temperature molto elevate, spesso fino a 1200°C, 1600°C o anche 1800°C. Questa capacità è essenziale per la lavorazione di ceramiche, metalli refrattari e altri materiali avanzati. Il controllo multizona garantisce che queste temperature estreme siano stabili e posizionate con precisione dove necessario.

Programmazione Avanzata di Fasi e Rampe

I controllori moderni supportano ricette complesse con decine di segmenti programmabili. Ciò consente ai ricercatori di programmare una serie di passaggi automatizzati, come l'aumento della rampa a una temperatura, la permanenza (ammollo) per un tempo prestabilito e il raffreddamento a una velocità controllata, replicando perfettamente i processi termici su scala industriale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno multizona dovrebbe essere guidata interamente dai requisiti termici del tuo esperimento.

- Se il tuo obiettivo principale è il riscaldamento uniforme per la ricottura o la sinterizzazione: Un forno a zona singola di alta qualità può essere sufficiente, ma un modello multizona fornirà un'uniformità superiore su un'area di processo più ampia.

- Se il tuo obiettivo principale è la sintesi di film sottili (ad esempio, CVD): Un forno multizona è imprescindibile, poiché la creazione del gradiente di temperatura richiesto è fondamentale per il processo.

- Se il tuo obiettivo principale è la crescita controllata di cristalli o la simulazione di processi: Le capacità avanzate di gradiente e programmazione a stadi di un forno multizona sono essenziali per dirigere la cristallizzazione e replicare cicli termici complessi.

In definitiva, un forno multizona fornisce il controllo per passare dal semplice riscaldamento di un materiale alla direzione precisa della sua trasformazione.

Tabella Riassuntiva:

| Capacità | Descrizione | Applicazioni Chiave |

|---|---|---|

| Controllo della Zona Indipendente | Consente di impostare temperature diverse in sezioni distinte per profili termici personalizzati. | Sintesi di materiali, purificazione e simulazione di processi. |

| Gradienti di Temperatura | Crea variazioni di calore controllate lungo il tubo per passaggi di processo sequenziali. | Deposizione Chimica da Fase Vapore (CVD), crescita di nanoparticelle. |

| Funzionamento ad Alta Temperatura | Supporta fino a 1800°C con riscaldamento stabile e preciso per materiali esigenti. | Lavorazione di ceramiche, trattamento di metalli refrattari. |

| Programmazione Avanzata | Consente cicli complessi di rampa, ammollo e raffreddamento con configurazioni master/slave. | Crescita di cristalli, esperimenti di ciclizzazione termica. |

Pronto a elevare la tua ricerca con un controllo termico preciso? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti—che comprende forni a tubo, forni a muffola, forni rotanti, forni a vuoto e a atmosfera e sistemi CVD/PECVD—è completata da solide capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a tubo multizona possono migliorare i tuoi processi di sintesi e purificazione dei materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%