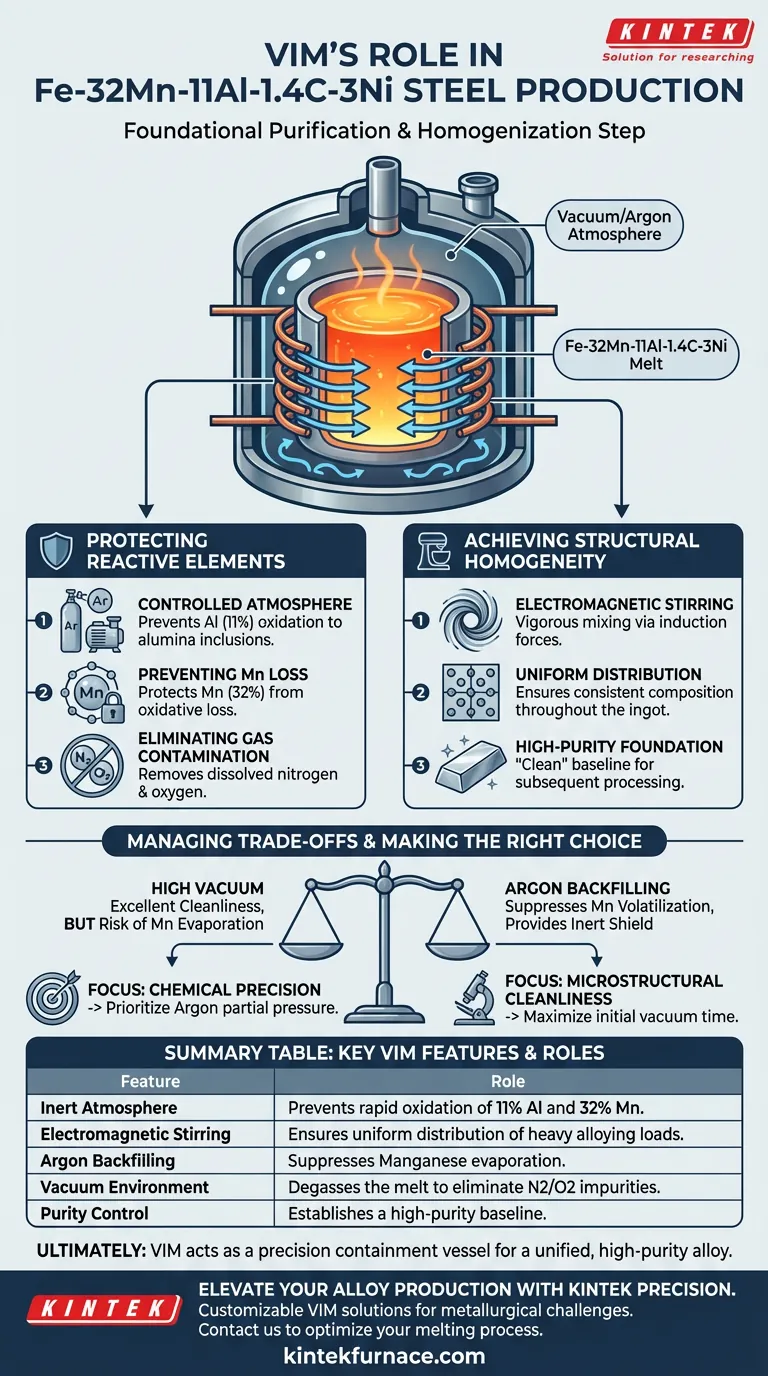

La fusione a induzione sotto vuoto (VIM) funge da fase di purificazione fondamentale per la produzione di acciaio Fe-32Mn-11Al-1.4C-3Ni. La sua funzione principale è quella di proteggere gli elementi leganti altamente reattivi, in particolare Alluminio e Manganese, dall'ossidazione attraverso un ambiente controllato protetto da argon, utilizzando al contempo forze elettromagnetiche per garantire che il carico di lega pesante sia ben miscelato.

Concetto chiave La produzione di questo specifico acciaio ad alta lega si basa sulla VIM per risolvere due sfide critiche: prevenire la rapida ossidazione del suo elevato contenuto di Alluminio (11%) e Manganese (32%) e ottenere l'uniformità chimica attraverso l'agitazione elettromagnetica. Senza questo ambiente controllato, la lega subirebbe una grave perdita di elementi e alti livelli di impurità.

Protezione degli elementi reattivi

Per una lega con concentrazioni così elevate di metalli reattivi, i metodi di fusione standard comporterebbero un degrado immediato. La VIM affronta le specifiche vulnerabilità chimiche della composizione Fe-32Mn-11Al-1.4C-3Ni.

Controllo dell'atmosfera

Il forno opera in un vuoto o in un'atmosfera controllata di gas inerte, tipicamente utilizzando argon. Questo isolamento è fondamentale perché l'11% di contenuto di alluminio è estremamente incline a reagire con l'ossigeno per formare inclusioni di allumina.

Prevenzione della perdita di manganese

Il manganese, presente al 32%, è altamente suscettibile alla perdita ossidativa durante la fusione. L'ambiente protettivo del forno VIM previene questa ossidazione, garantendo che l'ingotto finale mantenga la precisa composizione chimica richiesta per le prestazioni della lega.

Eliminazione della contaminazione da gas

Oltre a proteggere i metalli, l'ambiente di vuoto rimuove attivamente i gas indesiderati. Elimina la contaminazione dall'atmosfera circostante, impedendo che azoto o ossigeno si dissolvano nell'acciaio fuso e compromettano le sue proprietà meccaniche.

Ottenere l'omogeneità strutturale

Creare una lega omogenea con un mix così diversificato di elementi (ferro, manganese, alluminio, carbonio e nichel) è meccanicamente difficile. La VIM utilizza la fisica intrinseca per risolvere questo problema.

Agitazione elettromagnetica

Il meccanismo di riscaldamento a induzione fa più che fondere il metallo; genera forti forze elettromagnetiche all'interno del crogiolo. Ciò fornisce un'azione di agitazione naturale e vigorosa.

Distribuzione uniforme degli elementi

Questa agitazione continua è essenziale per miscelare accuratamente il 32% di manganese e l'11% di alluminio con la base di ferro. Garantisce che la composizione chimica sia coerente in tutto l'ingotto, piuttosto che avere sacche di elementi concentrati.

Creazione di una base di elevata purezza

Combinando la rimozione dei gas con una miscelazione approfondita, la VIM stabilisce una base "pulita". Questa base di elevata purezza è un prerequisito per qualsiasi successivo trattamento termico o valutazione delle prestazioni dell'acciaio.

Comprendere i compromessi

Sebbene la VIM sia la scelta migliore per questa lega, l'operatore deve gestire attentamente i parametri del processo per evitare insidie specifiche.

Bilanciamento vuoto vs. evaporazione

Mentre un alto vuoto è eccellente per la pulizia, il manganese ha un'elevata pressione di vapore. Se il vuoto è troppo profondo (la pressione è troppo bassa), il manganese potrebbe iniziare a evaporare anziché rimanere nella fusione.

La necessità di riempimento con argon

Per contrastare il rischio di evaporazione, il processo richiede spesso il riempimento della camera con gas argon (come notato nel riferimento principale). Ciò sopprime la volatilizzazione del manganese, fornendo al contempo uno scudo inerte contro l'ossidazione.

Fare la scelta giusta per il tuo obiettivo

I parametri operativi specifici del forno VIM devono essere adattati in base alla metrica di qualità primaria per l'ingotto di acciaio.

- Se il tuo obiettivo principale è la precisione chimica: Dai priorità all'uso di un'atmosfera a pressione parziale di argon per sopprimere l'evaporazione del manganese proteggendo l'alluminio.

- Se il tuo obiettivo principale è la pulizia microstrutturale: Massimizza il tempo di vuoto durante le fasi iniziali di fusione per garantire una degassificazione completa prima di aggiungere elementi volatili.

In definitiva, il forno VIM agisce come un recipiente di contenimento di precisione che ti consente di forzare elementi chimicamente distinti in una lega unificata e di elevata purezza senza perderli nell'atmosfera.

Tabella riassuntiva:

| Caratteristica | Ruolo nella produzione di Fe-32Mn-11Al-1.4C-3Ni |

|---|---|

| Atmosfera inerte | Previene la rapida ossidazione del contenuto di Al all'11% e Mn al 32%. |

| Agitazione elettromagnetica | Garantisce una distribuzione uniforme dei carichi di lega pesanti. |

| Riempimento con argon | Sopprime l'evaporazione del manganese a causa dell'elevata pressione di vapore. |

| Ambiente di vuoto | Degassa la fusione per eliminare le impurità di azoto e ossigeno. |

| Controllo della purezza | Stabilisce una base di elevata purezza per il successivo trattamento termico. |

Migliora la tua produzione di leghe con KINTEK Precision

Ottenere l'equilibrio chimico perfetto in acciai complessi come Fe-32Mn-11Al-1.4C-3Ni richiede più del semplice calore, richiede un ambiente controllato e di elevata purezza. KINTEK fornisce forni sottovuoto, CVD e forni ad alta temperatura da laboratorio leader del settore, progettati per proteggere i tuoi elementi reattivi e garantire l'omogeneità strutturale.

Supportati da ricerca e sviluppo esperti e da una produzione avanzata, i nostri sistemi sono completamente personalizzabili per soddisfare le tue sfide metallurgiche uniche. Contatta KINTEK oggi stesso per ottimizzare il tuo processo di fusione e scopri come le nostre soluzioni a induzione sottovuoto possono fornire la purezza richiesta dai tuoi materiali.

Guida Visiva

Riferimenti

- Changwei He, Yiran Zhou. Nanosized κ-Carbide and B2 Boosting Strength Without Sacrificing Ductility in a Low-Density Fe-32Mn-11Al Steel. DOI: 10.3390/nano15010048

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali materiali per crogioli vengono utilizzati nei forni a induzione IGBT per la fusione di diversi metalli? Scegliere il crogiolo giusto per una fusione pulita e di alta qualità

- In che modo la condizione di vuoto giova al processo di fusione? Ottenere leghe metalliche ad alta purezza e prive di contaminazioni

- Perché sono necessari più cicli di ribaltamento e rifusione per la lega Ti10Mo8Nb? Garantire l'omogeneità nelle leghe ad alte prestazioni

- Quali misure di sicurezza devono essere adottate durante il funzionamento di un forno a induzione per la fusione dei metalli del gruppo del platino (PGM)? Garantire la sicurezza dell'operatore e del materiale

- In che modo il controllo preciso della temperatura in un forno di fusione influisce sulla qualità delle fusioni di leghe di alluminio a pareti sottili?

- In che modo la frequenza della corrente alternata influisce sul riscaldamento a induzione? Padroneggiare la profondità di penetrazione del calore per qualsiasi applicazione

- Qual è la funzione di un forno a induzione sottovuoto? Precisione essenziale per la ricerca sull'acciaio

- Quali materiali vengono tipicamente lavorati nei forni di fusione sottovuoto? Sblocca la lavorazione di materiali ad alta purezza