In sostanza, una condizione di vuoto trasforma la fusione da un semplice cambiamento di fase in un processo di raffinazione ad alta purezza. Rimuovendo l'atmosfera, il vuoto previene reazioni chimiche distruttive come l'ossidazione, elimina le impurità gassose disciolte e fornisce un controllo preciso sulla composizione finale della lega, risultando in materiali più puliti, più resistenti e più consistenti.

Il vantaggio fondamentale della fusione sotto vuoto non è meramente l'assenza di aria, ma la creazione di un ambiente controllato dove il metallo fuso è protetto dalla contaminazione, permettendo la produzione di leghe ad alta purezza e ad alte prestazioni che sono impossibili da ottenere in condizioni di aria aperta.

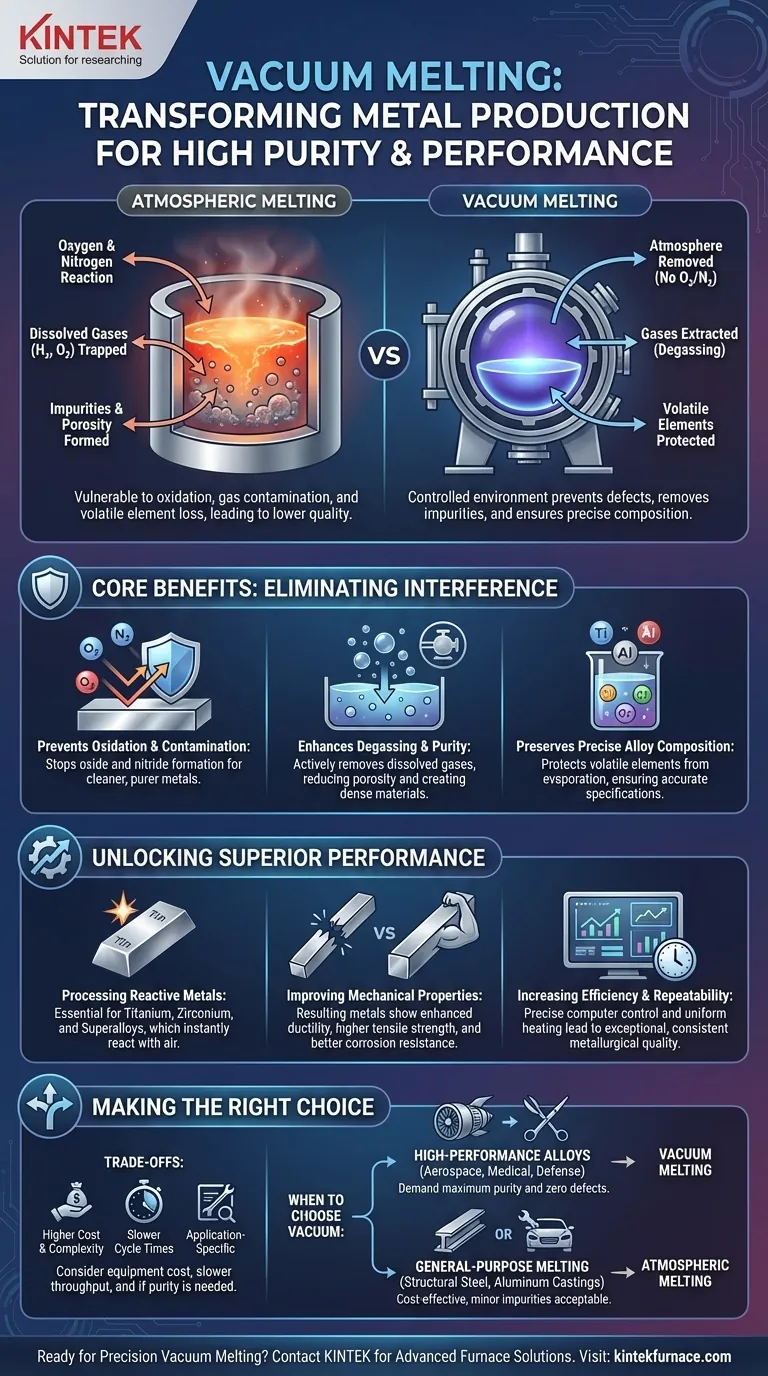

Il Principio Fondamentale: Eliminare l'Interferenza Atmosferica

L'aria intorno a noi non è vuota; è una miscela reattiva di gas, principalmente azoto e ossigeno. Quando i metalli vengono riscaldati al loro punto di fusione, la loro reattività sale alle stelle, rendendoli vulnerabili alla contaminazione da questi gas atmosferici. Il vuoto affronta direttamente questo problema centrale.

Prevenire l'Ossidazione e la Contaminazione

A temperature elevate, il metallo fuso reagisce prontamente con l'ossigeno per formare ossidi e con l'azoto per formare nitruri. Questi composti sono impurità che rimangono intrappolate nel metallo mentre si solidifica.

Questa contaminazione crea difetti interni, compromette la struttura del metallo e ne degrada le prestazioni. Rimuovendo l'aria, un forno a vuoto crea un ambiente "pulito" che impedisce a queste reazioni indesiderate di verificarsi.

Migliorare la Degassificazione e la Purezza

I metalli fusi possono contenere una quantità significativa di gas disciolti, come idrogeno e ossigeno. Questi gas intrappolati possono portare a porosità (minuscole bolle) nel prodotto fuso finale, creando punti deboli che possono portare al cedimento del materiale.

L'ambiente a bassa pressione del vuoto estrae attivamente questi gas disciolti dal bagno fuso. Questo effetto di degassificazione è un passaggio di raffinazione critico che aumenta significativamente la purezza e la densità del materiale finale.

Preservare la Composizione Precisa della Lega

Molte leghe avanzate si basano su una ricetta precisa di elementi, alcuni dei quali sono altamente reattivi o hanno un'alta tensione di vapore (il che significa che evaporano facilmente ad alte temperature).

Sotto vuoto, questi elementi di lega volatili e reattivi sono protetti. Non vengono persi a causa dell'ossidazione o di un'eccessiva evaporazione, garantendo che la composizione chimica finale della lega corrisponda alle specifiche di progettazione con estrema precisione.

Sbloccare Prestazioni Superiori e Controllo del Processo

Creando questo ambiente di fusione ideale, la tecnologia del vuoto sblocca un livello superiore di qualità del materiale e ripetibilità del processo, essenziale per le industrie esigenti.

Lavorazione di Metalli Altamente Reattivi

Metalli come titanio, zirconio e altre superleghe sono così reattivi che reagiranno istantaneamente e aggressivamente con l'aria quando fusi. Per questi materiali, la fusione sotto vuoto non è solo un vantaggio; è una necessità.

Processi come la fusione a induzione sotto vuoto (VIM) e la rifusione ad arco sotto vuoto (VAR) sono specificamente progettati per gestire questi materiali sensibili in modo sicuro ed efficace.

Migliorare le Proprietà Meccaniche

Il risultato diretto di una maggiore purezza e di una minore porosità è un significativo miglioramento delle caratteristiche meccaniche del metallo.

I metalli prodotti sotto vuoto mostrano costantemente una maggiore duttilità, una maggiore resistenza alla trazione e una migliore resistenza alla corrosione. Questo perché il materiale ha una struttura interna più uniforme e priva di difetti.

Aumentare l'Efficienza e la Ripetibilità

Sotto vuoto, non c'è aria per trasferire il calore dal fuso per convezione. Ciò rende il processo di riscaldamento più efficiente dal punto di vista energetico e consente una distribuzione più rapida e uniforme della temperatura in tutto il metallo fuso.

I moderni forni a vuoto sono controllati da computer, consentendo una gestione precisa della temperatura, della pressione e dei tempi di processo. Questa automazione porta a un'eccezionale ripetibilità metallurgica, garantendo che ogni lotto soddisfi gli stessi elevati standard richiesti per applicazioni critiche in settori come l'aerospaziale, la difesa e la medicina.

Comprendere i Compromessi

Sebbene i vantaggi siano significativi, la fusione sotto vuoto è un processo specializzato con considerazioni importanti. Non è la scelta predefinita per ogni applicazione.

Complessità e Costo delle Attrezzature

I forni a vuoto sono macchine sofisticate. La necessità di una camera robusta e a tenuta d'aria, di potenti pompe per vuoto e di componenti interni resistenti alle alte temperature rende l'investimento iniziale e la manutenzione continua significativamente più elevati rispetto ai forni atmosferici standard.

Tempi di Ciclo Complessivi Più Lenti

Sebbene il riscaldamento possa essere efficiente, il processo di pompaggio della camera per raggiungere il livello di vuoto richiesto aggiunge un tempo considerevole a ogni ciclo di fusione. Ciò può influire sulla produttività complessiva rispetto ai metodi più veloci a cielo aperto.

Necessità Specifica dell'Applicazione

Per molti metalli e leghe comuni, il livello di purezza e le prestazioni raggiunte tramite la fusione atmosferica sono perfettamente adeguati. Per applicazioni come l'acciaio strutturale o le comuni fusioni di alluminio, le spese aggiuntive e la complessità della lavorazione sotto vuoto non sono giustificate.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di fusione giusto dipende interamente dalla qualità e dalle prestazioni richieste del prodotto finale.

- Se il tuo obiettivo principale sono le leghe ad alte prestazioni: La fusione sotto vuoto è essenziale per applicazioni aerospaziali, mediche o di difesa che richiedono la massima purezza, specifiche proprietà meccaniche e tolleranza zero per i difetti.

- Se il tuo obiettivo principale sono i metalli reattivi: La lavorazione sotto vuoto è non negoziabile per materiali come il titanio o le superleghe che non possono essere esposti all'aria quando fusi.

- Se il tuo obiettivo principale è una fusione economica e multiuso: La fusione atmosferica standard è la scelta più economica e pratica per applicazioni in cui piccole impurità non compromettono la funzione del materiale.

In definitiva, scegliere di fondere sotto vuoto è una decisione deliberata per ingegnerizzare le proprietà di un materiale al livello più fondamentale.

Tabella Riepilogativa:

| Beneficio | Impatto Chiave |

|---|---|

| Previene l'Ossidazione | Elimina la formazione di ossidi e nitruri per metalli più puliti |

| Migliora la Degassificazione | Rimuove i gas disciolti come l'idrogeno per ridurre la porosità |

| Preserva la Composizione della Lega | Protegge gli elementi volatili per specifiche chimiche accurate |

| Migliora le Proprietà Meccaniche | Aumenta la resistenza, la duttilità e la resistenza alla corrosione |

| Aumenta il Controllo del Processo | Consente una gestione precisa della temperatura e della pressione |

Pronto a migliorare la qualità del tuo materiale con una fusione di precisione sotto vuoto? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, il medicale e la difesa. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è supportata da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può aiutarti a ottenere leghe più pulite, più resistenti e più consistenti!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5