In sostanza, la fusione sottovuoto è riservata ai materiali le cui proprietà sarebbero compromesse dall'esposizione all'aria durante la lavorazione. Questi includono metalli altamente reattivi come il titanio, superleghe ad alte prestazioni, acciai speciali e alcune ceramiche avanzate che richiedono un ambiente ultra-pulito per raggiungere la resistenza e la purezza richieste.

Lo scopo fondamentale di un forno a vuoto non è solo quello di fondere il materiale, ma di creare un ambiente controllato e inerte. Ciò previene reazioni chimiche indesiderate — principalmente l'ossidazione — e rimuove i gas intrappolati, risultando in materiali finiti con purezza e proprietà meccaniche superiori.

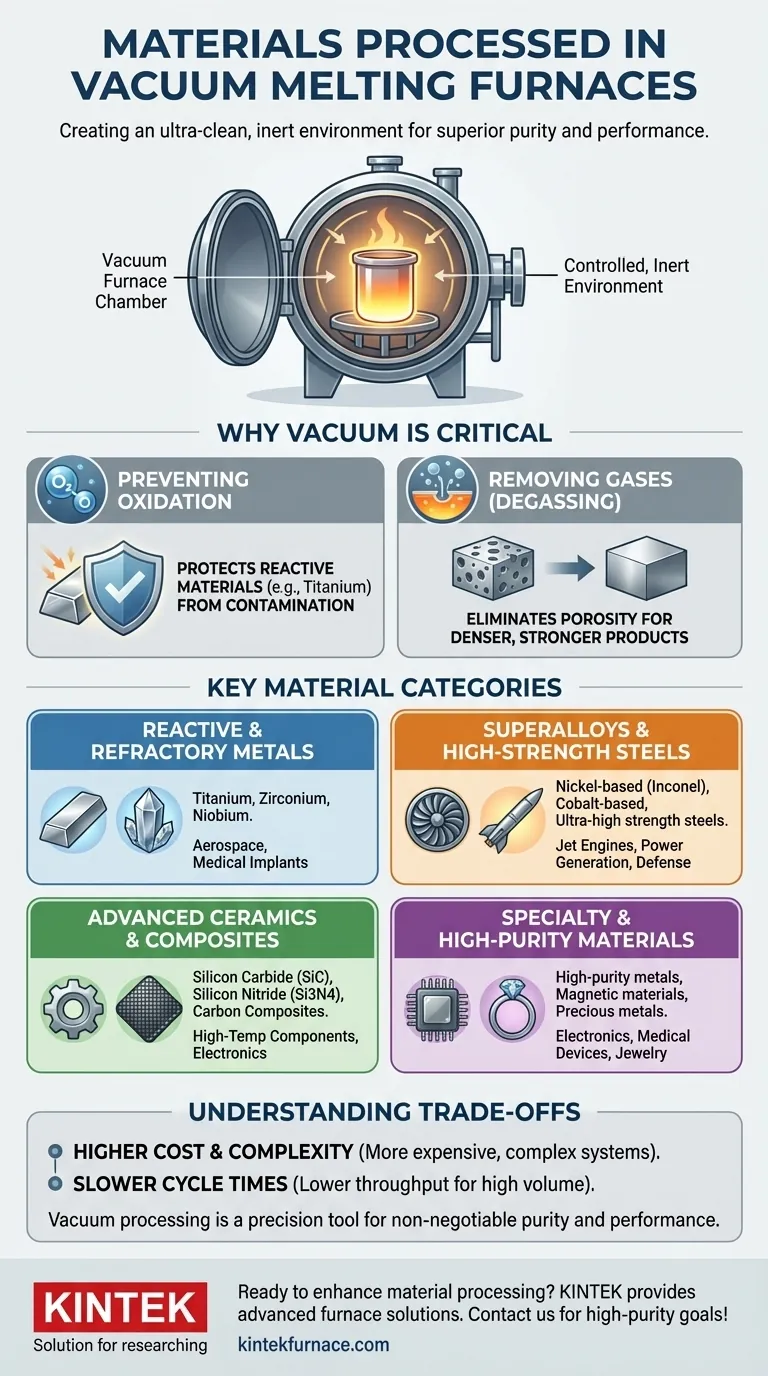

Perché un ambiente sottovuoto è critico

La lavorazione dei materiali sottovuoto è una scelta deliberata dettata dalla necessità di controllare la chimica a un livello fondamentale. Un forno ad aria aperta è riempito con un'atmosfera reattiva (21% ossigeno, 78% azoto) che può contaminare e indebolire i materiali sensibili.

Prevenzione dell'ossidazione e della contaminazione

Molti metalli avanzati sono altamente reattivi, il che significa che si legano facilmente con l'ossigeno, specialmente ad alte temperature. Un esempio lampante è il titanio, che sarebbe gravemente compromesso dall'ossidazione se fuso all'aria.

Il vuoto rimuove l'ossigeno e altri gas reattivi. Questo crea un'atmosfera chimicamente neutra che protegge l'integrità del materiale durante l'intero processo di fusione e colata.

Rimozione dei gas disciolti (degassamento)

I metalli fusi possono contenere una quantità significativa di gas disciolti come ossigeno e idrogeno. Man mano che il metallo si raffredda e si solidifica, questi gas possono uscire dalla soluzione, formando pori e vuoti microscopici.

Questi difetti interni agiscono come concentratori di stress, riducendo drasticamente la vita a fatica del materiale e la sua resistenza complessiva. Il vuoto estrae efficacemente questi gas disciolti dal bagno fuso, un processo noto come degassamento, portando a un prodotto finale più denso e solido.

Una ripartizione delle principali categorie di materiali

La necessità di purezza e prestazioni determina quali materiali vengono lavorati nei forni a vuoto. Essi rientrano generalmente in diverse categorie di alto valore.

Metalli reattivi e refrattari

Si tratta di materiali che non possono essere lavorati all'aria senza una significativa degradazione. L'ambiente sottovuoto è essenziale.

- Titanio e sue leghe

- Zirconio

- Niobio

Superleghe e acciai ad alta resistenza

Questi materiali costituiscono la spina dorsale delle industrie aerospaziale, di produzione di energia e della difesa. Le loro prestazioni a temperature estreme si basano su una composizione chimica precisamente controllata e incredibilmente pura.

- Superleghe a base di nichel (es. Inconel) per componenti di motori a reazione e turbine a gas

- Superleghe a base di cobalto

- Acciai ad altissima resistenza e acciai inossidabili speciali per applicazioni missilistiche, spaziali e nucleari

Ceramiche e compositi avanzati

Sebbene non sempre fusi, questi materiali sono spesso sinterizzati o trattati termicamente in forni a vuoto. Il processo, spesso chiamato pressatura a caldo sottovuoto, utilizza pressione e temperatura in un ambiente sottovuoto per fondere le polveri insieme.

- Carburo di silicio (SiC) e nitruro di silicio (Si3N4)

- Materiali compositi a base di carbonio e fibra di carbonio

- Polveri metalliche e compositi metallo/ceramica

Materiali speciali e ad alta purezza

Questa categoria include materiali per elettronica, medicina e altre applicazioni di nicchia in cui anche le impurità in tracce possono causare guasti.

- Metalli ad alta purezza per elettrodi di raffinazione

- Materiali magnetici

- Metalli preziosi per gioielleria e fusioni industriali

- Leghe per impianti medici

Comprendere i compromessi

Sebbene potente, la lavorazione sottovuoto non è una soluzione universale. Comporta compromessi significativi che la rendono inadatta per molte applicazioni comuni.

Costi e complessità significativi

I forni a vuoto sono molto più costosi da acquistare, gestire e mantenere rispetto ai loro omologhi atmosferici. I sistemi necessari per creare e mantenere un alto vuoto aggiungono strati di complessità e costo.

Tempi di ciclo più lenti

Il processo di pompaggio della camera fino al vuoto, riscaldamento ed esecuzione di un profilo di raffreddamento controllato richiede un tempo considerevolmente maggiore rispetto a una semplice fusione ad aria. Ciò si traduce in una minore produttività, rendendolo meno efficiente per la produzione ad alto volume.

Spesso è eccessivo

Per la stragrande maggioranza della produzione di metalli, come l'acciaio strutturale standard o le comuni leghe di alluminio, i livelli minori di ossidazione e porosità derivanti dalla fusione ad aria sono perfettamente accettabili per l'applicazione prevista. L'utilizzo di un forno a vuoto sarebbe economicamente ingiustificabile.

Come applicare questo al tuo obiettivo

La decisione di utilizzare la lavorazione sottovuoto dipende interamente dalle prestazioni e dalle proprietà richieste del materiale finale.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: Per i materiali in applicazioni aerospaziali, mediche o nucleari, la fusione sottovuoto è lo standard non negoziabile.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi: Per materiali come il titanio che non possono sopravvivere alla fusione all'aria, un ambiente sottovuoto è l'unica opzione praticabile.

- Se il tuo obiettivo principale è creare parti dense e non porose da polveri: Per le ceramiche e i compositi avanzati, la pressatura a caldo sottovuoto è la tecnologia chiave per ottenere proprietà del materiale superiori.

- Se il tuo obiettivo principale è la produzione di massa economica: Per le leghe standard in cui le impurità minori sono accettabili, i forni ad aria convenzionali rimangono la scelta più economica.

In definitiva, la lavorazione sottovuoto è uno strumento di precisione, scelto solo quando l'integrità finale del materiale non può essere compromessa.

Tabella riassuntiva:

| Categoria di materiali | Esempi | Applicazioni chiave |

|---|---|---|

| Metalli reattivi e refrattari | Titanio, Zirconio, Niobio | Aerospaziale, Impianti medici |

| Superleghe e acciai ad alta resistenza | A base di nichel (es. Inconel), a base di cobalto, acciai ad altissima resistenza | Motori a reazione, Produzione di energia, Difesa |

| Ceramiche e compositi avanzati | Carburo di silicio (SiC), Nitruro di silicio (Si3N4), Compositi di carbonio | Componenti per alte temperature, Elettronica |

| Materiali speciali e ad alta purezza | Metalli ad alta purezza, Materiali magnetici, Metalli preziosi | Elettronica, Dispositivi medici, Gioielleria |

Pronto a migliorare la lavorazione dei tuoi materiali con precisione e purezza? Sfruttando un eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia lavorando con metalli reattivi, superleghe o ceramiche, forniamo soluzioni su misura per risultati superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di lavorazione ad alta purezza!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza