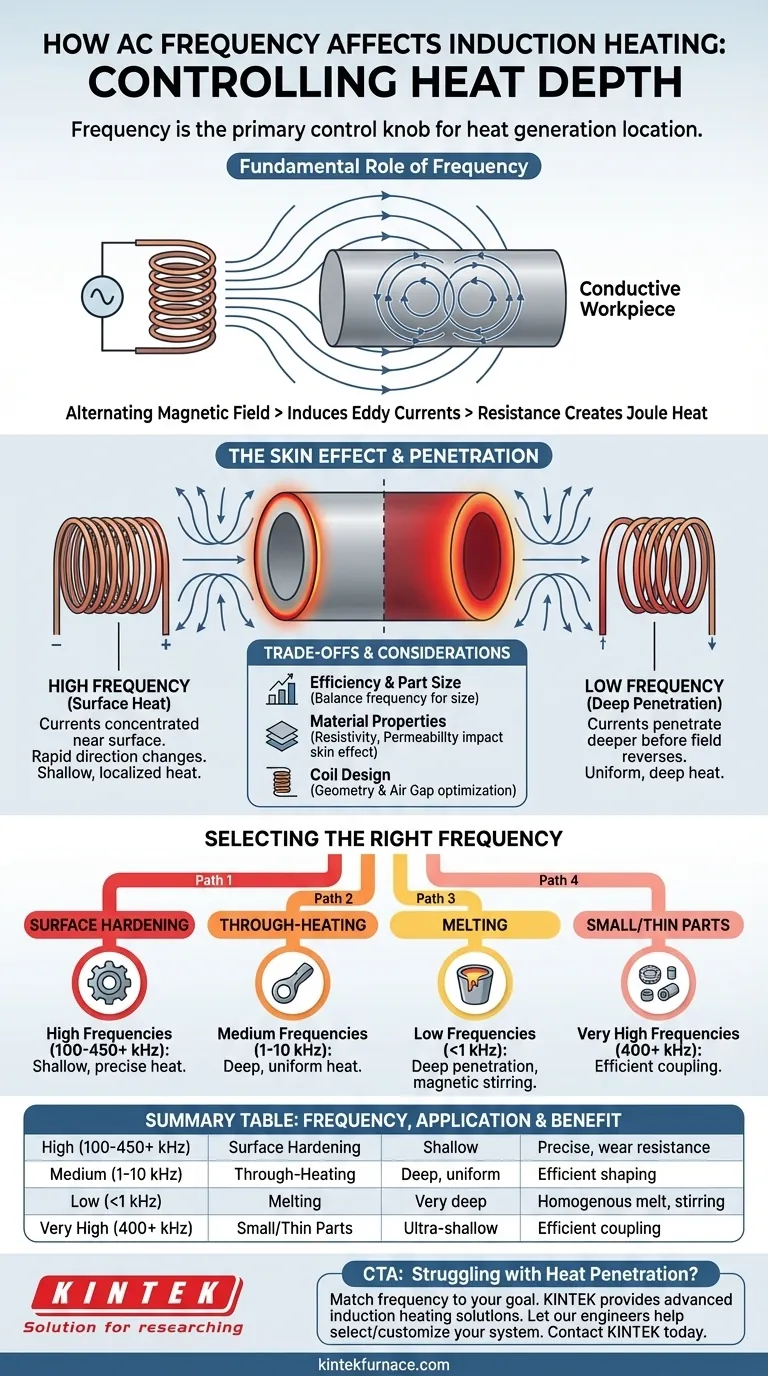

Nel riscaldamento a induzione, la frequenza è la manopola di controllo principale per determinare dove viene generato il calore all'interno di un materiale. La frequenza della corrente alternata (CA) determina direttamente la profondità di penetrazione del calore. Le alte frequenze creano calore superficiale e poco profondo, mentre le basse frequenze penetrano più in profondità nel pezzo.

Scegliere la frequenza giusta non significa rendere qualcosa "più caldo", ma controllare con precisione dove viene generato quel calore. L'intera efficienza e il successo di un processo a induzione, dalla tempra superficiale di un ingranaggio alla fusione di un crogiolo di metallo, dipendono dall'abbinamento della frequenza al materiale e al risultato desiderato.

Il ruolo fondamentale della frequenza

Per capire come la frequenza controlla il calore, dobbiamo prima esaminare il meccanismo centrale dell'induzione. Questo processo si basa sulla creazione di un campo magnetico mutevole per generare calore senza alcun contatto fisico.

La sorgente: il campo magnetico alternato

Un sistema di riscaldamento a induzione inizia con una bobina collegata a un alimentatore a corrente alternata. Man mano che la CA fluisce attraverso questa bobina, genera un campo magnetico potente e in rapida evoluzione attorno ad essa.

Induzione delle correnti parassite

Quando un pezzo conduttivo, come un pezzo di acciaio, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche all'interno del pezzo. Queste correnti circolanti sono note come correnti parassite (o correnti di Foucault).

La resistenza crea calore

Il materiale del pezzo ha una resistenza naturale al flusso di queste correnti parassite. Questa resistenza crea attrito per gli elettroni, con conseguente calore intenso e localizzato, un principio noto come riscaldamento Joule.

Come la frequenza governa la penetrazione del calore: l'effetto pelle

La frequenza della CA non è solo un dettaglio di sfondo; è il fattore critico che determina il comportamento delle correnti parassite a causa di un fenomeno chiamato effetto pelle (skin effect).

Cos'è l'effetto pelle?

L'effetto pelle è la tendenza della corrente alternata a concentrarsi vicino alla superficie di un conduttore. Le correnti parassite indotte sono più forti sulla superficie esterna del pezzo e la loro densità diminuisce esponenzialmente verso il centro.

Alte frequenze: concentrare il calore sulla superficie

Frequenze più elevate fanno sì che il campo magnetico cambi direzione più rapidamente. Ciò costringe le correnti parassite indotte a fluire in uno strato molto sottile sulla superficie del materiale, poiché non hanno il tempo di penetrare più in profondità prima che il campo si inverta.

Il risultato è un riscaldamento rapido e concentrato in una zona poco profonda. Questo è l'ideale per applicazioni come la tempra superficiale (case hardening), in cui è necessaria una superficie dura e resistente all'usura, lasciando il nucleo del pezzo tenace e duttile.

Basse frequenze: spingere il calore più in profondità

Frequenze più basse creano un campo magnetico che si inverte più lentamente. Ciò consente alle correnti parassite di avere più tempo per superare l'impedenza del materiale e penetrare più in profondità nel pezzo prima di diminuire.

Ciò produce una distribuzione del calore più profonda e uniforme. È il metodo preferito per le applicazioni di riscaldamento passante (through-heating) come la forgiatura, la formatura o il preriscaldamento dei pezzi per la saldatura. Viene utilizzato anche per fondere grandi volumi di metallo.

Comprendere i compromessi e le considerazioni

La selezione di una frequenza è un atto di bilanciamento che coinvolge più della semplice profondità di calore desiderata. L'efficienza e le proprietà del materiale sono altrettanto importanti.

Efficienza e dimensioni del pezzo

Affinché l'energia si trasferisca in modo efficiente dalla bobina al pezzo, la frequenza deve essere appropriata per le dimensioni del pezzo. Una frequenza troppo bassa per un pezzo molto piccolo si "accoppierà" male, portando a un riscaldamento inefficiente poiché il campo magnetico lo attraversa con scarsa interazione.

Al contrario, l'utilizzo di una frequenza molto alta su un pezzo massiccio destinato al riscaldamento passante è altamente inefficiente. Si sprecherà energia surriscaldando la superficie mentre il nucleo rimane freddo.

Proprietà del materiale

Anche la resistività elettrica e la permeabilità magnetica del materiale influenzano l'effetto pelle. Materiali altamente conduttivi come il rame richiedono considerazioni sulla frequenza diverse rispetto a materiali meno conduttivi come l'acciaio per ottenere la stessa profondità di riscaldamento.

Progettazione della bobina e accoppiamento

La progettazione della bobina a induzione è intrinsecamente collegata alla frequenza. La geometria della bobina e la sua distanza dal pezzo (il "traferro") devono essere ottimizzate per creare un campo magnetico forte e costante per la frequenza e l'applicazione scelte.

Selezione della frequenza giusta per la tua applicazione

La scelta della frequenza dovrebbe essere guidata interamente dall'obiettivo del tuo processo di riscaldamento. I sistemi possono variare da bassa frequenza (frequenza di linea 50/60 Hz) a media (1-10 kHz) e alta frequenza (oltre 100 kHz fino all'intervallo MHz).

- Se il tuo obiettivo principale è la tempra superficiale o la tempra a cassa: Utilizza alte frequenze (tipicamente 100 kHz - 450 kHz+) per creare una zona di calore superficiale e precisa.

- Se il tuo obiettivo principale è il riscaldamento passante per forgiatura o formatura: Utilizza frequenze basse o medie (tipicamente da 1 kHz a 10 kHz) per spingere il calore in profondità nel pezzo in modo uniforme.

- Se il tuo obiettivo principale è la fusione di grandi volumi di metallo: Utilizza frequenze molto basse (sotto 1 kHz) per garantire una penetrazione profonda e creare un effetto di agitazione magnetica per una fusione omogenea.

- Se il tuo obiettivo principale è riscaldare pezzi molto piccoli o sottili: Utilizza frequenze molto alte (400 kHz e oltre) per garantire che l'energia si accoppi efficacemente con la piccola massa.

Padroneggiare il controllo della frequenza è la chiave per sbloccare la precisione, la velocità e l'efficienza del riscaldamento a induzione.

Tabella riassuntiva:

| Intervallo di frequenza | Applicazione principale | Penetrazione del calore | Vantaggio chiave |

|---|---|---|---|

| Alta (100 kHz - 450 kHz+) | Tempra superficiale/a cassa | Superficiale, poco profonda | Calore preciso e localizzato per la resistenza all'usura |

| Media (1 kHz - 10 kHz) | Riscaldamento passante (forgiatura, formatura) | Profonda, uniforme | Riscaldamento efficiente del nucleo per la sagomatura |

| Bassa (sotto 1 kHz) | Fusione di grandi volumi | Molto profonda | Fusione omogenea con effetto di agitazione |

| Molto alta (400 kHz+) | Riscaldamento di pezzi piccoli/sottili | Ultra-superficiale | Accoppiamento efficiente con massa ridotta |

Stai riscontrando difficoltà a ottenere la giusta penetrazione del calore per il tuo processo? La chiave per un riscaldamento a induzione efficiente e preciso risiede nell'abbinare la frequenza al materiale specifico e all'obiettivo dell'applicazione. In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di riscaldamento a induzione. Sia che tu abbia bisogno di un sistema per la tempra superficiale, il riscaldamento passante profondo o la fusione, la nostra esperienza garantisce un controllo ottimale della frequenza per le tue esigenze uniche.

Lascia che i nostri ingegneri ti aiutino a selezionare o personalizzare il sistema perfetto. Contatta KINTEK oggi stesso per discutere come le nostre soluzioni per forni ad alta temperatura possono migliorare le capacità e l'efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici