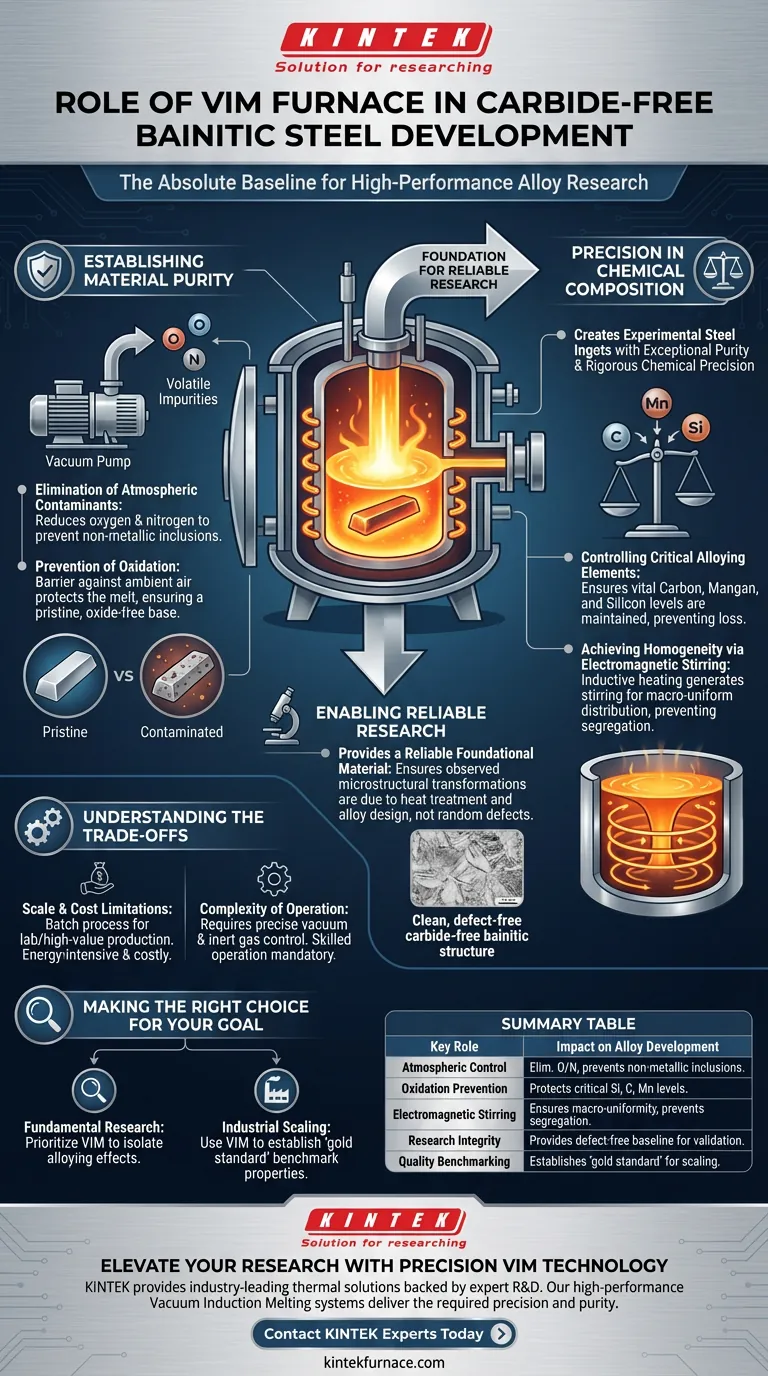

Il forno a induzione sottovuoto (VIM) costituisce la base assoluta per lo sviluppo di acciaio bainitico privo di carburi ad alte prestazioni. La sua funzione principale è produrre lingotti di acciaio sperimentali di eccezionale purezza e con rigorosa precisione chimica, eliminando variabili che altrimenti comprometterebbero la ricerca sulle trasformazioni microstrutturali.

Concetto chiave Il forno VIM crea un ambiente sottovuoto controllato che minimizza gli elementi di impurità come ossigeno e azoto, prevenendo al contempo la perdita ossidativa di agenti leganti critici. Ciò garantisce che l'acciaio sperimentale possieda la composizione chimica esatta richiesta per convalidare i successivi studi sul trattamento termico e sulla microstruttura.

Stabilire la purezza del materiale

Eliminazione dei contaminanti atmosferici

Il ruolo più immediato del forno VIM è la rimozione delle impurità volatili. Operando sottovuoto, il sistema riduce efficacemente la presenza di ossigeno e azoto nell'acciaio fuso.

Alti livelli di questi elementi gassosi possono portare alla formazione di inclusioni non metalliche. Queste inclusioni agiscono come concentratori di stress, che possono offuscare le vere proprietà meccaniche della struttura bainitica in fase di studio.

Prevenzione dell'ossidazione

Nella fusione in aria aperta, l'acciaio fuso reagisce con l'atmosfera. Il forno VIM fornisce una barriera contro l'ossidazione, proteggendo il fuso dall'aria ambiente.

Ciò è fondamentale perché l'ossidazione introduce scorie e impurità che degradano la qualità dell'acciaio. Un materiale di base incontaminato e privo di ossidi è non negoziabile per lo sviluppo di leghe ad alto rischio.

Precisione nella composizione chimica

Controllo degli elementi leganti critici

L'acciaio bainitico privo di carburi si basa su un delicato equilibrio di elementi leganti, in particolare carbonio, manganese e silicio.

Il silicio è particolarmente vitale in questa classe di leghe per sopprimere la precipitazione dei carburi. Il forno VIM garantisce che questi elementi non vengano persi per ossidazione o evaporazione, assicurando che il lingotto finale corrisponda al progetto teorico.

Ottenere l'omogeneità tramite agitazione elettromagnetica

Un vantaggio distintivo del riscaldamento a induzione è la generazione di agitazione elettromagnetica all'interno del bagno fuso.

Questa agitazione naturale promuove una distribuzione macro-uniforme di tutti gli additivi. Garantisce che la composizione chimica sia costante in tutto il lingotto, prevenendo la segregazione che potrebbe portare a dati sperimentali incoerenti.

Abilitare una ricerca affidabile

La base per lo studio della microstruttura

L'obiettivo finale di questa fase è studiare le trasformazioni microstrutturali. Se il materiale di base è chimicamente inaccurato o "sporco", la microstruttura risultante sarà difettosa.

Il forno VIM fornisce un materiale di base affidabile. Garantisce che qualsiasi cambiamento osservato nelle proprietà sia dovuto al trattamento termico e al design della lega, non a difetti casuali o impurità introdotte durante la fusione.

Comprendere i compromessi

Limitazioni di scala e costo

Sebbene il VIM offra una qualità superiore, è generalmente un processo batch utilizzato per ricerca di laboratorio o produzione di alto valore.

È significativamente più energivoro e costoso dei metodi di fusione convenzionali. Per la produzione di massa di acciai di qualità inferiore, questo livello di precisione potrebbe produrre rendimenti decrescenti, ma per la ricerca di sviluppo, il costo è giustificato dall'affidabilità dei dati.

Complessità operativa

L'attrezzatura richiede un controllo preciso dei livelli di vuoto e del riempimento di gas inerte (spesso Argon).

Qualsiasi violazione del sigillo sottovuoto o guasto nel sistema di pompaggio può rovinare il ciclo termico. Ciò richiede un'operatività qualificata e una manutenzione rigorosa rispetto ai forni a induzione standard.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è la Ricerca Fondamentale:

- Dai priorità al forno VIM per eliminare le variabili; l'alta purezza è essenziale per isolare gli effetti di specifici elementi leganti sulla formazione della bainite.

Se il tuo obiettivo principale è la Scalabilità Industriale:

- Utilizza il VIM per stabilire le proprietà di riferimento "gold standard", ma preparati a indagare metodi di affinazione secondari (come i forni siviera) per approssimare questa qualità a un costo inferiore per la produzione di massa.

L'affidabilità dei dati di sviluppo della tua lega è direttamente proporzionale alla purezza della tua fusione iniziale.

Tabella riassuntiva:

| Ruolo chiave | Impatto sullo sviluppo della lega |

|---|---|

| Controllo atmosferico | Elimina ossigeno/azoto per prevenire inclusioni non metalliche. |

| Prevenzione dell'ossidazione | Protegge i livelli critici di silicio, carbonio e manganese. |

| Agitazione elettromagnetica | Garantisce l'uniformità macroscopica e previene la segregazione chimica. |

| Integrità della ricerca | Fornisce una base priva di difetti per la validazione microstrutturale. |

| Benchmarking di qualità | Stabilisce lo "standard d'oro" per la scalabilità industriale. |

Eleva la tua ricerca con la tecnologia VIM di precisione

Non lasciare che le impurità compromettano la tua prossima svolta in metallurgia. KINTEK fornisce soluzioni termiche all'avanguardia supportate da R&S e produzione esperte. I nostri sistemi a induzione sottovuoto ad alte prestazioni sono progettati per fornire la precisione chimica e la purezza del materiale richieste per lo sviluppo di leghe avanzate.

Sia che tu abbia bisogno di sistemi Muffle, Tube, Rotary, Vacuum o CVD, KINTEK offre forni da laboratorio ad alta temperatura personalizzabili, adattati alle tue specifiche di ricerca uniche.

Pronto a garantire l'affidabilità dei tuoi dati sperimentali? Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Radhakanta Rana, Carlos García-Mateo. Design of carbide free bainitic steels for hot rolling practices. DOI: 10.1080/09500839.2024.2322552

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i componenti e il principio di funzionamento di un forno a induzione senza nucleo? Scopri soluzioni efficienti per la fusione dei metalli

- Perché l'argon è comunemente usato come atmosfera protettiva nei forni a induzione? Garantire la purezza e le prestazioni della lega

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è meglio: il forno a induzione o il forno ad arco elettrico? Lo strumento giusto per la tua missione metallurgica.

- Quali sono le principali sfide affrontate dal mercato dei forni a induzione a fusione IGBT? Navigare tra costi elevati e complessità

- Cosa rende i forni a crogiolo di grafite adatti per applicazioni ad alta temperatura? Sblocca precisione e purezza

- Perché il processo di fusione per le leghe ad alta entropia AlCoCrFeNi viene ripetuto 3 volte? Raggiungere una pura omogeneità chimica

- Quali sono le parti principali di un forno a induzione? Comprendere il sistema centrale per la fusione efficiente dei metalli