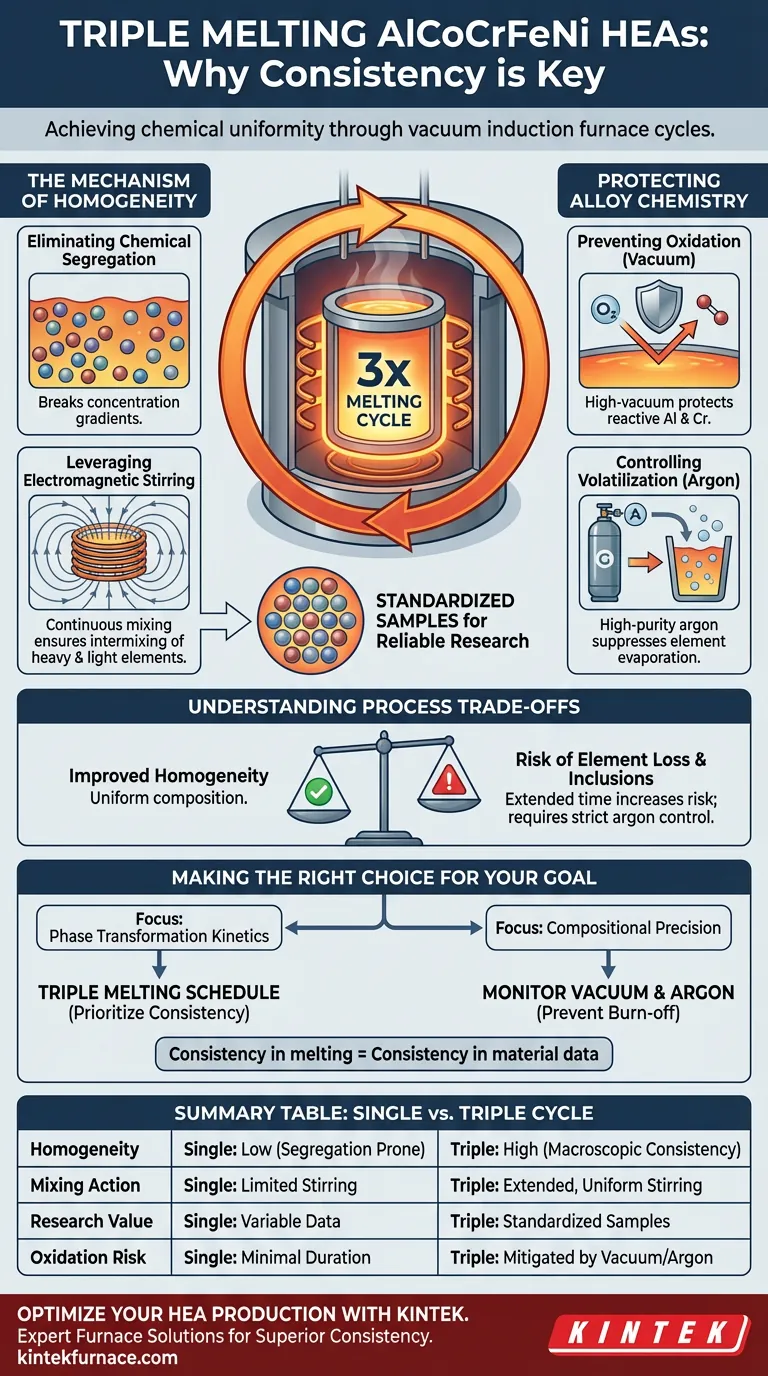

La ripetizione del processo di fusione e colata serve fondamentalmente a raggiungere l'uniformità chimica. Per sistemi complessi multi-elemento come AlCoCrFeNi, una singola fusione è raramente sufficiente per integrare completamente gli elementi. Ripetere il ciclo tre volte utilizza l'agitazione elettromagnetica continua per eliminare la segregazione, garantendo che la lega finale sia omogenea.

Lo scopo principale di questa strategia di tripla fusione è sfruttare molteplici cicli di fusione-solidificazione e l'agitazione elettromagnetica per eradicare la segregazione chimica all'interno del metallo liquido. Ciò garantisce che i grandi lingotti possiedano un'elevata consistenza compositiva sia a livello macroscopico che microscopico, creando campioni standardizzati essenziali per una ricerca accurata sulla trasformazione di fase.

Il Meccanismo di Omogeneità

Eliminare la Segregazione Chimica

Nelle leghe ad alta entropia, gli elementi con diverse densità e punti di fusione tendono a separarsi, un fenomeno noto come segregazione. Eseguire il ciclo di fusione e colata tre volte contrasta questa tendenza naturale. Le ripetute transizioni tra stati liquidi e solidi forzano la ridistribuzione degli elementi, abbattendo i gradienti di concentrazione che si formano durante una singola fusione.

Sfruttare l'Agitazione Elettromagnetica

Il forno a induzione sottovuoto fornisce più del semplice calore; mescola attivamente la lega. Il campo a induzione crea forti forze di agitazione all'interno del metallo fuso. Mantenendo questa agitazione attraverso molteplici cicli, il processo garantisce che gli elementi pesanti e leggeri, come il ferro e l'alluminio, siano completamente intermescolati.

Standardizzare le Basi di Ricerca

L'obiettivo finale di questo rigoroso processo è creare un "campione di partenza standardizzato". Qualsiasi variazione nella composizione chimica attraverso il lingotto distorcerebbe i dati relativi alla cinetica della trasformazione di fase. La tripla fusione assicura che le proprietà del materiale osservate nella ricerca successiva siano intrinseche alla progettazione della lega, non artefatti di una miscelazione inadeguata.

Proteggere la Chimica della Lega

Prevenire l'Ossidazione di Elementi Reattivi

Mentre la miscelazione è l'obiettivo della ripetizione, l'ambiente sottovuoto è fondamentale per la sopravvivenza dei componenti della lega. Elementi come l'alluminio (Al) e il cromo (Cr) sono altamente reattivi e inclini all'ossidazione. L'ambiente ad alto vuoto impedisce a questi elementi di reagire con l'ossigeno, il che formerebbe difetti e indebolirebbe il materiale.

Controllare la Volatilizzazione

Le leghe ad alta entropia spesso contengono elementi con elevate pressioni di vapore che possono "bruciarsi" o evaporare durante una fusione prolungata. Per contrastare ciò, viene introdotto gas argon ad alta purezza per mantenere la pressione atmosferica durante la fusione. Ciò sopprime la volatilizzazione, garantendo che la lega finale mantenga le esatte proporzioni equimolari previste dal progetto.

Comprendere i Compromessi del Processo

Bilanciare Miscelazione vs. Perdita di Elementi

Mentre la fusione ripetuta migliora l'omogeneità, aumenta anche il tempo totale in cui il metallo rimane allo stato liquido. Tempi di lavorazione prolungati aumentano il rischio di evaporazione degli elementi volatili, spostando potenzialmente la composizione della lega dal progetto. È richiesto un controllo rigoroso dell'atmosfera di argon per mitigare questo rischio durante i tre cicli.

Gestire i Rischi di Inclusione

Ogni ciclo di fusione presenta un rischio teorico di introdurre impurità o contaminazione del crogiolo. Tuttavia, il processo a induzione sottovuoto lo attenua utilizzando ripetuti spurghi di argon per rimuovere l'ossigeno residuo. Se lo spurgo è insufficiente, possono formarsi inclusioni di ossido, compromettendo l'integrità strutturale della lega eutettica.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progetta un protocollo di fabbricazione per leghe ad alta entropia, considerare gli obiettivi specifici della ricerca:

- Se il tuo obiettivo principale sono le Cinetica della Trasformazione di Fase: Dai priorità al programma di tripla fusione per garantire un'assoluta consistenza chimica in tutto il lingotto.

- Se il tuo obiettivo principale è la Precisione Composizionale: Monitora rigorosamente i livelli di pressione del vuoto e dell'argon per prevenire la combustione di elementi ad alta pressione di vapore durante i cicli ripetuti.

La coerenza nel processo di fusione è l'unico modo per garantire la coerenza nei dati del materiale.

Tabella Riassuntiva:

| Caratteristica | Ciclo di Fusione Singolo | Ciclo di Tripla Fusione |

|---|---|---|

| Omogeneità | Bassa; incline alla segregazione degli elementi | Alta; garantisce la consistenza macroscopica |

| Azione di Miscelazione | Agitazione elettromagnetica limitata | Agitazione prolungata per una distribuzione uniforme |

| Valore di Ricerca | Dati variabili a causa della composizione | Campioni standardizzati per la cinetica di fase |

| Rischio di Ossidazione | Esposizione di durata minima | Mitigato da alto vuoto/spurgo di argon |

Ottimizza la Tua Produzione di Leghe ad Alta Entropia con KINTEK

La coerenza nel tuo processo di fusione è il fondamento di dati materiali affidabili. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a forni ad alta temperatura da laboratorio specializzati, tutti completamente personalizzabili per le tue esigenze di ricerca uniche.

Sia che tu stia perfezionando le composizioni AlCoCrFeNi o sviluppando leghe HEA di prossima generazione, le nostre apparecchiature di precisione garantiscono un controllo della temperatura e una stabilità dell'atmosfera superiori. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni avanzate di forni possono migliorare l'efficienza e l'integrità dei materiali del tuo laboratorio.

Guida Visiva

Riferimenti

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il ruolo primario di un forno VIM nella produzione di acciaio T91? Garantire leghe ultra-pure resistenti al calore

- Cos'è un forno a fusione a induzione sotto vuoto (VIM) e quali sono le sue caratteristiche principali? Scopri la produzione di metalli ad alta purezza

- Perché sono necessari ripetuti ribaltamenti e rifusioni nella produzione di lingotti di lega Sm-Co-Fe in un forno ad arco? Punti chiave

- In che modo l'ambiente di raffreddamento controllato di un forno di fusione influisce sulla microstruttura degli lingotti di lega CoCuMoNiAl?

- Come funziona un forno a induzione per la fusione? Ottenere una fusione dei metalli rapida, pulita e controllata

- Perché operare in un ambiente sottovuoto è importante per la fusione di alcune leghe metalliche? Ottenere purezza e prestazioni superiori

- Come affronta un sistema integrato di diffrazione neutronica in situ, riscaldamento a induzione ad alta frequenza e dispositivi di deformazione le sfide tecniche nella ricerca metallurgica? Scopri l'evoluzione microstrutturale in tempo reale

- Come vengono utilizzate le fornaci a vuoto nel settore medico? Garantire purezza e precisione per i dispositivi medici