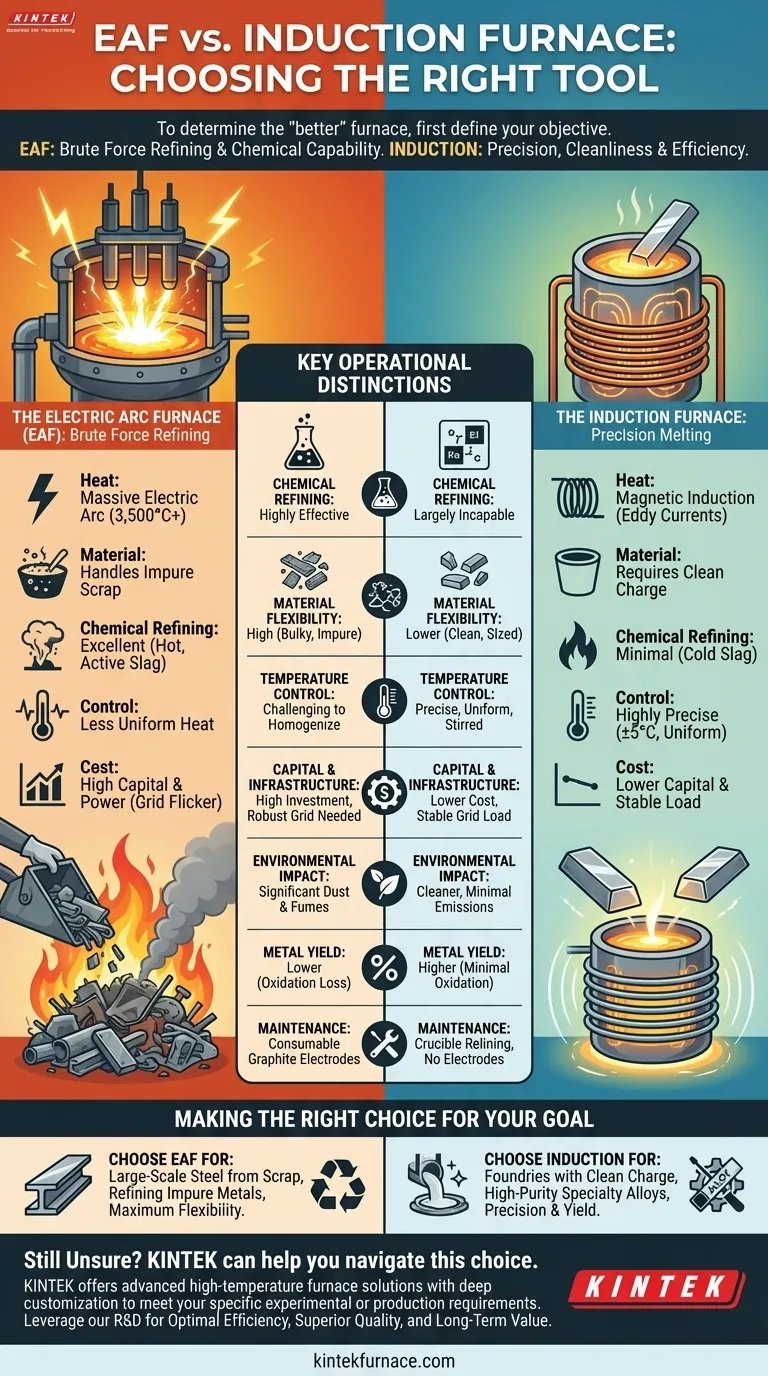

Per determinare quale forno sia "migliore", devi prima definire il tuo obiettivo. Il Forno ad Arco Elettrico (EAF) è fondamentalmente un recipiente di raffinazione, progettato per trattare e purificare materiali di carica impuri come rottami di acciaio utilizzando calore estremo. Al contrario, il forno a induzione è un recipiente di fusione altamente efficiente, ideale per lavorare materiali di carica puliti o creare leghe dove il controllo chimico e della temperatura preciso è fondamentale. Nessuno dei due è universalmente superiore; sono strumenti diversi per compiti metallurgici diversi.

La distinzione fondamentale è semplice: scegli un Forno ad Arco Elettrico per la sua potenza grezza e capacità di raffinazione chimica, specialmente con rottami di acciaio. Scegli un forno a induzione per la sua precisione, pulizia ed efficienza quando fondi materiali noti e puliti.

La Differenza Fondamentale: Come Generano Calore

Comprendere come funziona ogni forno rivela i suoi punti di forza e di debolezza intrinseci. Il metodo di riscaldamento determina tutto, dalla capacità chimica al costo operativo.

Il Forno ad Arco Elettrico (EAF): Raffinazione a Forza Bruta

Un EAF funziona creando un arco elettrico massiccio—essenzialmente un fulmine controllato—tra elettrodi di grafite e la carica metallica all'interno.

Questo arco genera temperature localizzate immense, spesso superiori a 3.500°C (6.300°F). Questa energia intensa non serve solo per fondere; il suo vantaggio principale è creare uno strato di scoria estremamente caldo e chimicamente attivo che galleggia sopra il metallo fuso.

Il Forno a Induzione: Fusione di Precisione

Un forno a induzione funziona senza arco o fonte di calore esterna. Invece, utilizza una potente corrente alternata fatta passare attraverso una bobina che circonda un crogiolo contenente il metallo.

Questo crea un forte campo magnetico che induce potenti correnti parassite all'interno del metallo stesso, facendolo riscaldare rapidamente e uniformemente dall'interno verso l'esterno. Questo processo è pulito, contenuto e altamente controllabile.

Distinzioni Operative Chiave

Le differenze nei meccanismi di riscaldamento portano a profonde differenze nel modo in cui questi forni operano e in ciò che possono realizzare.

Capacità di Raffinazione Chimica

Questo è il differenziatore più critico. L'arco caldo dell'EAF riscalda attivamente la scoria, rendendola molto efficace nel rimuovere impurità come fosforo e zolfo dalla massa fusa di acciaio. Questo è il motivo per cui gli EAF dominano l'industria del riciclo dei rottami di acciaio.

I forni a induzione, al contrario, hanno uno strato di scoria "freddo". La scoria viene riscaldata solo per contatto con il metallo fuso sottostante, rendendola molto meno chimicamente reattiva e in gran parte incapace di una raffinazione significativa.

Flessibilità del Carico di Materiale

Gli EAF sono robusti e possono gestire un'ampia varietà di materiali di carica, inclusi rottami metallici grandi, voluminosi e di purezza inferiore. L'intensa potenza dell'arco può fondere efficacemente quasi tutti i materiali conduttivi che si inseriscono al suo interno.

I forni a induzione sono più sensibili. Richiedono materiali di carica più puliti e di dimensioni più appropriate per funzionare in modo efficiente ed evitare danni al rivestimento del crogiolo.

Temperatura e Controllo

L'arco dell'EAF è incredibilmente caldo, ma questo calore non è uniforme. Sebbene eccellente per guidare le reazioni chimiche, ottenere un controllo preciso e omogeneo della temperatura in tutta la massa fusa può essere difficile.

I forni a induzione forniscono un riscaldamento eccezionalmente uniforme e un controllo preciso della temperatura (spesso entro ±5°C). Le forze elettromagnetiche creano anche un'azione di agitazione naturale, garantendo che la massa fusa sia omogenea. Questo li rende ideali per produrre leghe di alta qualità con specifiche molto rigide.

Comprendere i Compromessi

La scelta di una tecnologia di forno comporta un'attenta analisi dei fattori operativi ed economici.

Costo e Infrastruttura

Gli EAF rappresentano un investimento di capitale importante e richiedono un'infrastruttura elettrica estremamente robusta per gestire gli enormi e fluttuanti assorbimenti di potenza che possono causare "sfarfallio" sulla rete locale. Hanno anche un costo operativo significativo nel consumo di elettrodi di grafite.

I forni a induzione hanno generalmente un costo di capitale inferiore, specialmente per le unità più piccole, e presentano un carico più stabile e prevedibile per la rete elettrica.

Impatto Ambientale e Resa

Gli EAF sono rumorosi e producono polvere e fumi significativi che richiedono sistemi di controllo ambientale estesi e costosi. Possono anche avere una resa metallica inferiore a causa dell'ossidazione causata dalle alte temperature dell'arco.

I forni a induzione sono molto più silenziosi e puliti, producendo pochissima polvere o emissioni dirette. Poiché il riscaldamento è contenuto all'interno del metallo, la perdita di metallo dovuta all'ossidazione è minima, con conseguenti rese più elevate.

Manutenzione

Il principale materiale di consumo per la manutenzione di un EAF sono gli elettrodi di grafite, che vengono consumati continuamente durante il funzionamento. Anche il refrattario del forno richiede una manutenzione regolare.

Per un forno a induzione, la principale preoccupazione di manutenzione è il rifacimento periodico del rivestimento del crogiolo (refrattario). Non ci sono costi per gli elettrodi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta dovrebbe essere dettata interamente dai tuoi materiali di input e dall'output desiderato.

- Se la tua attenzione principale è la produzione di acciaio su larga scala da rottami: L'EAF è lo standard di settore insuperabile grazie alla sua capacità di raffinazione superiore e alla capacità di gestire diverse qualità di rottami.

- Se la tua attenzione principale è gestire una fonderia con rottami puliti o lingotti pre-legati: Un forno a induzione è più efficiente dal punto di vista energetico, offre una resa migliore e fornisce il controllo preciso necessario per fusioni di alta qualità.

- Se la tua attenzione principale è la produzione di leghe speciali di elevata purezza o superleghe: La fusione pulita e il controllo preciso della temperatura del forno a induzione sono essenziali per soddisfare specifiche chimiche rigorose.

- Se la tua attenzione principale è la massima flessibilità per lavorare metalli sia puliti che impuri: L'EAF offre la latitudine operativa per gestire una gamma più ampia di materiali di input, sebbene ciò comporti un costo operativo più elevato.

In definitiva, la scelta del forno giusto consiste nell'allineare i punti di forza fondamentali della tecnologia con la tua specifica missione metallurgica.

Tabella Riassuntiva:

| Caratteristica | Forno ad Arco Elettrico (EAF) | Forno a Induzione |

|---|---|---|

| Uso Principale | Raffinazione di metalli impuri (es. rottami di acciaio) | Fusione di materiali puliti e leghe di precisione |

| Fonte di Calore | Arco elettrico ad alta temperatura | Induzione magnetica (correnti parassite) |

| Raffinazione Chimica | Eccellente (scoria calda e attiva) | Minima (scoria fredda) |

| Controllo della Temperatura | Meno uniforme | Altamente preciso e uniforme |

| Flessibilità Materiali | Alta (gestisce rottami voluminosi e impuri) | Inferiore (richiede carica pulita e dimensionata) |

| Resa Metallurgica | Inferiore (perdita per ossidazione) | Superiore (ossidazione minima) |

| Costo di Capitale | Alto (su larga scala) | Inferiore (specialmente per unità più piccole) |

Ancora Incerto Su Quale Forno Sia Giusto Per La Tua Applicazione?

Scegliere tra un forno a induzione e un forno ad arco elettrico è una decisione critica che influisce sulla qualità del prodotto, sull'efficienza operativa e sul risultato finale. Non devi prenderla da solo.

KINTEK può aiutarti a navigare questa scelta e fornire una soluzione su misura per le tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori e fonderie soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo e rotativi, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente le tue specifiche esigenze sperimentali o produttive.

Lascia che ti aiutiamo a ottenere:

- Efficienza Ottimale: Massimizza la resa metallica e minimizza i costi energetici.

- Qualità Superiore: Assicura un controllo chimico e della temperatura precisi per leghe e fusioni di alta purezza.

- Valore a Lungo Termine: Beneficia di una soluzione robusta progettata per i tuoi materiali e processi esatti.

Contatta oggi i nostri esperti per una consulenza personalizzata. Lavoreremo con te per analizzare i tuoi obiettivi e raccomandare la tecnologia di forno perfetta per portare avanti la tua missione metallurgica.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni