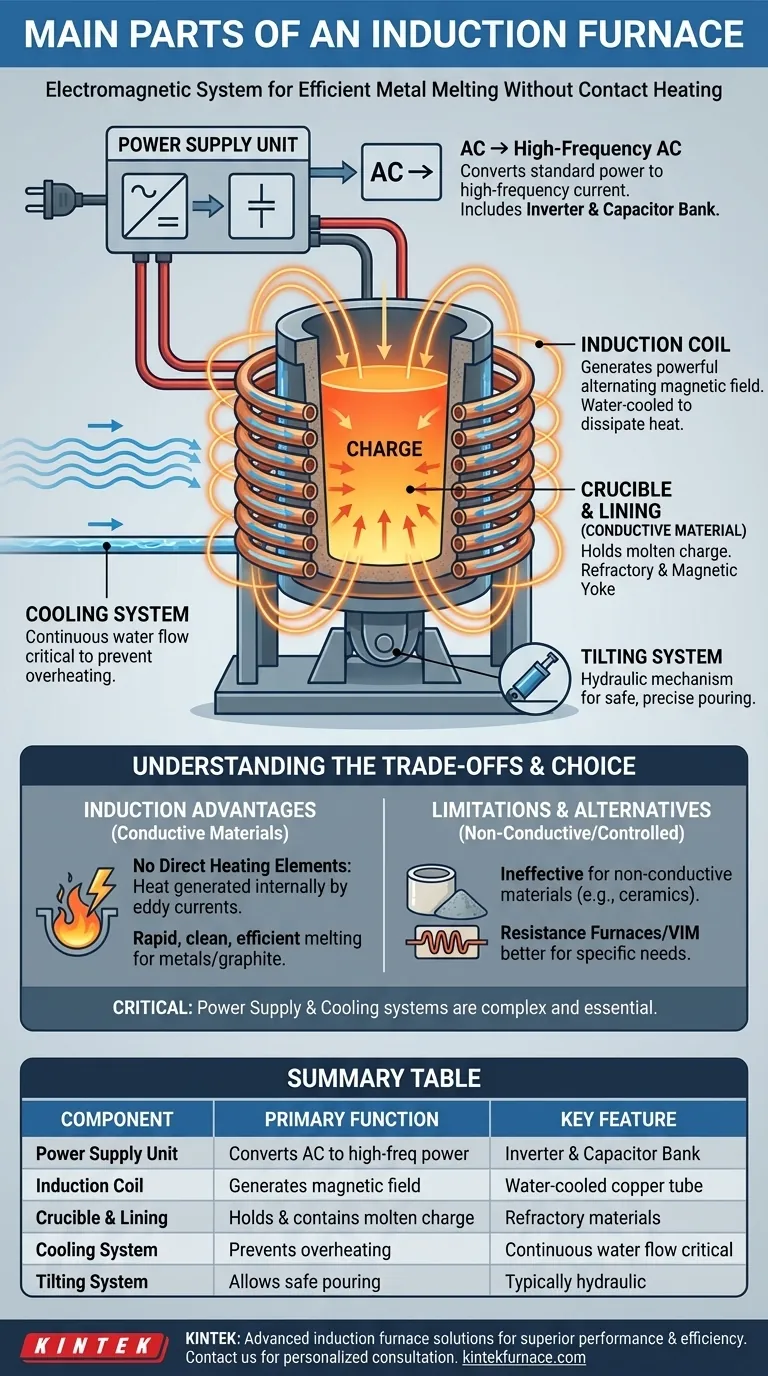

Al suo centro, un forno a induzione è un sistema composto da un alimentatore, una bobina a induzione e un crogiolo o recipiente per contenere il materiale. Questi componenti primari lavorano insieme per convertire l'energia elettrica in un potente campo magnetico, che a sua volta riscalda un materiale conduttivo senza fiamma diretta o elemento riscaldante a contatto.

L'intuizione essenziale è che un forno a induzione non è solo un contenitore che si surriscalda. È un sistema elettromagnetico in cui il materiale stesso diventa la fonte di calore, azionato da un alimentatore ad alta frequenza e da una bobina di rame raffreddata ad acqua.

I componenti principali e la loro funzione

Il design di un forno a induzione è un riflesso diretto del suo principio di riscaldamento unico. Ogni parte svolge un ruolo critico nella generazione, nel controllo e nel contenimento dell'intensa energia richiesta per la fusione dei metalli.

L'unità di alimentazione

Questa è il cervello e il muscolo dell'operazione. Prende l'alimentazione di rete standard (a 50 o 60 Hz) e la converte nella corrente alternata ad alta corrente e alta frequenza necessaria alla bobina a induzione. Questa unità comprende tipicamente un inverter per la conversione di frequenza e un banco di condensatori per ottimizzare l'efficienza elettrica del circuito del forno.

La bobina a induzione

La bobina è il cuore del forno. È un tubo di rame cavo, avvolto a spirale, attraverso il quale scorre la corrente elettrica ad alta frequenza proveniente dall'alimentatore. Questa corrente genera un campo magnetico forte e rapidamente alternato al centro della bobina. La bobina è quasi sempre raffreddata ad acqua per dissipare l'enorme calore generato dall'alta corrente che la attraversa.

Il corpo del forno e il crogiolo

Questo assemblaggio contiene il materiale da riscaldare, noto come carica.

- Il Crogiolo: Un contenitore refrattario realizzato con materiali come grafite argillosa o carburo di silicio, si trova all'interno della bobina a induzione e contiene il metallo fuso. Deve essere in grado di resistere a temperature estreme e shock termici.

- Il Rivestimento Refrattario: Nei forni senza nucleo più grandi, un denso cemento refrattario viene compattato tra la bobina e la carica. Questo rivestimento protegge la vitale bobina a induzione dal metallo fuso in caso di cedimento del crogiolo.

- Il Giogo Magnetico: Pacchetti di acciaio laminato sono spesso posizionati attorno all'esterno della bobina. Questi gioghi confondono il campo magnetico, impedendo che induca calore nella struttura esterna in acciaio del forno e migliorando l'efficienza energetica complessiva.

Il sistema di raffreddamento

Questo è un componente operativo e di sicurezza non negoziabile. È necessario un flusso continuo di acqua, tipicamente attraverso la bobina a induzione cava e i componenti dell'alimentatore, per evitare che si surriscaldino e si guastino. Un raffreddamento insufficiente è una delle cause più comuni di danni catastrofici al forno.

Il sistema di ribaltamento e controllo

Per i forni progettati per la fusione e la colata, viene utilizzato un sistema di ribaltamento idraulico. Ciò consente agli operatori di inclinare in modo sicuro e preciso l'intero corpo del forno per versare il metallo fuso in una siviera o in uno stampo. Una scatola di controllo fornisce all'operatore il comando sul meccanismo di ribaltamento.

Comprendere i compromessi

I componenti di un forno a induzione evidenziano i suoi vantaggi e limiti unici rispetto ad altri tipi di forni.

Nessun elemento riscaldante diretto

A differenza dei forni a tubo o a storta che si basano su elementi riscaldanti a resistenza (come barre di carburo di silicio o molibdeno) per irradiare calore, un forno a induzione non ha elementi caldi. Il campo magnetico attraversa la parete del crogiolo e induce una corrente elettrica direttamente all'interno del materiale della carica conduttiva stesso. Questa resistenza al flusso di corrente (nota come corrente parassita) è ciò che genera il calore.

Dipendenza da materiali conduttivi

Questo principio di riscaldamento implica che i forni a induzione sono principalmente efficaci per materiali che conducono elettricità, come metalli e grafite. Sono inefficienti o del tutto inefficaci per riscaldare materiali isolanti elettrici come la maggior parte delle ceramiche, che richiederebbero un forno riscaldato a resistenza.

La criticità dell'alimentazione e del raffreddamento

Le alte densità di potenza e le grandi correnti elettriche implicano che l'alimentazione e i sistemi di raffreddamento sono molto più complessi e critici rispetto a un semplice forno a resistenza. Un guasto nell'alimentazione dell'acqua di raffreddamento può distruggere una bobina a induzione in pochi secondi.

Fare la scelta giusta per la tua applicazione

Comprendere questi componenti ti aiuta a scegliere la tecnologia giusta per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la fusione rapida, pulita ed efficiente di metalli conduttivi: Un forno a induzione è la scelta ideale grazie al suo riscaldamento diretto, all'eccellente azione di agitazione e all'alta efficienza energetica.

- Se il tuo obiettivo principale è la lavorazione di materiali in un vuoto o atmosfera controllata: Un forno a induzione sottovuoto (VIM) specializzato combina questi principi, ma per un trattamento termico più semplice, un forno a vuoto o a storta riscaldato a resistenza potrebbe essere più adatto.

- Se il tuo obiettivo principale è il test ad alta temperatura o la sintesi di materiali non conduttivi: Un forno a tubo con elementi riscaldanti a resistenza è lo strumento corretto, poiché il principio a induzione non funzionerebbe.

In definitiva, la scelta del forno giusto inizia con la comprensione di come i suoi componenti principali si allineano con la fisica fondamentale del tuo materiale e processo.

Tabella riassuntiva:

| Componente | Funzione principale | Caratteristica chiave |

|---|---|---|

| Unità di alimentazione | Converte la corrente alternata standard in potenza ad alta frequenza | Include inverter e banco di condensatori |

| Bobina a induzione | Genera il campo magnetico alternato | Tubo di rame cavo raffreddato ad acqua |

| Crogiolo e rivestimento | Contiene e racchiude la carica di metallo fuso | Realizzato con materiali refrattari |

| Sistema di raffreddamento | Previene il surriscaldamento della bobina e dell'elettronica | Il flusso continuo di acqua è fondamentale |

| Sistema di ribaltamento | Consente il versamento sicuro del metallo fuso | Tipicamente idraulico |

Pronto a sfruttare la potenza della fusione a induzione per le tue esigenze di lavorazione dei metalli?

Le soluzioni avanzate per forni a induzione di KINTEK sono progettate per prestazioni superiori, efficienza energetica e controllo del processo. La nostra esperienza in R&S e la produzione interna ci consentono di fornire sistemi robusti su misura per le tue specifiche esigenze operative, sia per la fusione rapida, il controllo preciso della temperatura o applicazioni specializzate come la fusione a induzione sottovuoto (VIM).

Contatta oggi i nostri esperti per discutere come la nostra tecnologia può migliorare la tua produttività e qualità del prodotto. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori