L'argon è utilizzato come atmosfera protettiva nei forni a induzione principalmente perché è un gas chimicamente inerte. Sposta ossigeno e altri gas atmosferici reattivi, formando una coperta stabile sul metallo fuso che previene l'ossidazione, elimina le impurità e preserva la precisa composizione chimica della lega.

Il problema principale non è solo prevenire la ruggine; si tratta di un controllo assoluto del processo. La scelta di un'atmosfera protettiva come l'argon è una decisione ingegneristica deliberata per garantire la purezza metallurgica e le proprietà finali del materiale fuso.

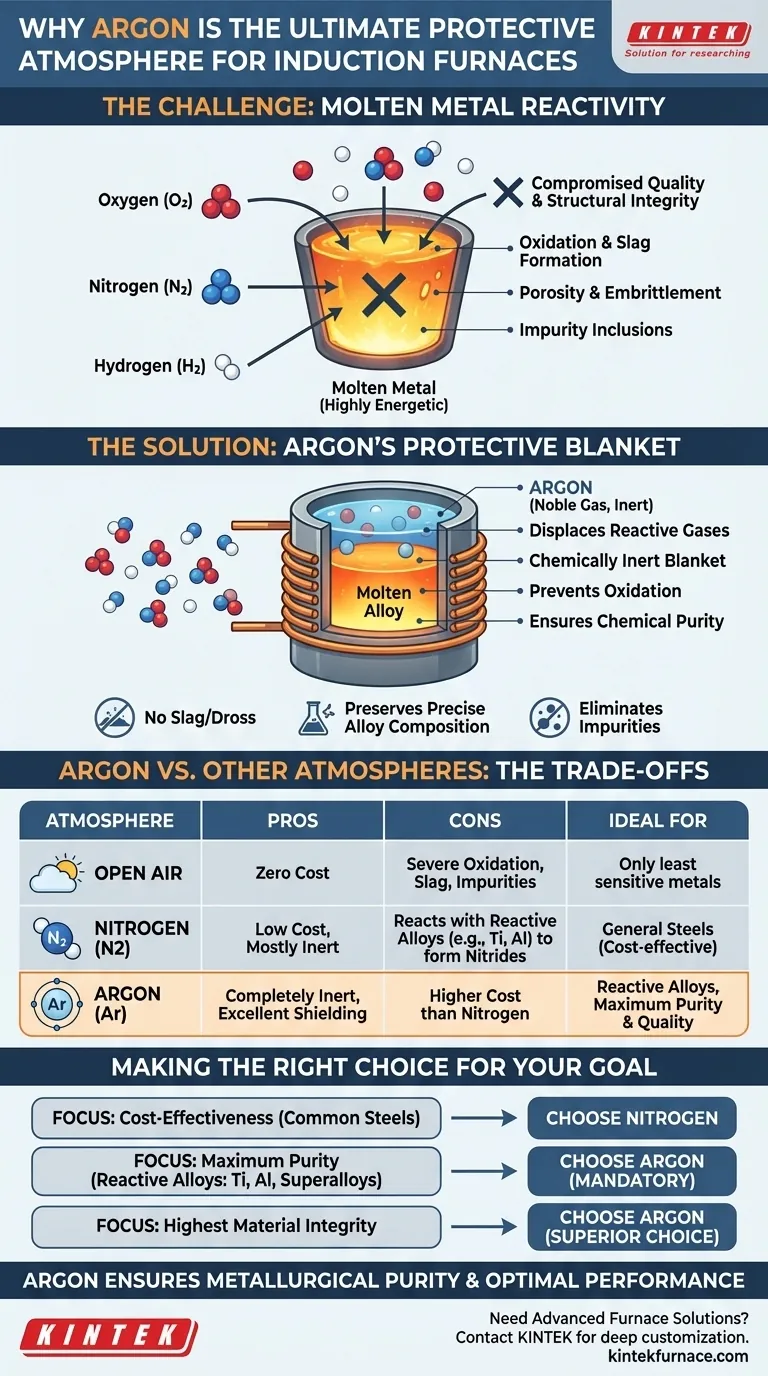

La Sfida Fondamentale: la Reattività di un Metallo Fuso

Perché il Metallo Fuso è Vulnerabile

Alle alte temperature raggiunte in un forno a induzione, i metalli si trovano in uno stato altamente energetico. I loro atomi sono pronti a reagire con qualsiasi elemento disponibile, in particolare quelli nell'atmosfera circostante.

Il Problema dell'Ossigeno

La minaccia più immediata è l'ossigeno. Quando il metallo fuso è esposto all'aria, si ossida rapidamente, formando uno strato di ossidi, comunemente noti come scoria o bava.

Questa ossidazione porta a due problemi principali. In primo luogo, si traduce in una perdita diretta del prezioso metallo stesso. In secondo luogo, queste inclusioni di ossido possono rimanere intrappolate nella fusione finale, creando punti deboli che compromettono l'integrità strutturale del materiale, portando a fragilità e fallimento prematuro.

Contaminazione da Altri Gas

L'ossigeno non è l'unica preoccupazione. Azoto e idrogeno, anch'essi presenti nell'aria, possono dissolversi nel metallo fuso. Ciò può portare a problemi come la porosità (bolle di gas intrappolate nel metallo solido) e l'infragilimento da idrogeno, che degrada gravemente le prestazioni del materiale.

Come l'Argon Fornisce una Soluzione

Il Principio di Inerzia

L'argon è un gas nobile, il che significa che il suo guscio elettronico più esterno è completamente pieno. Di conseguenza, non ha praticamente alcuna tendenza a condividere elettroni o a formare legami chimici con altri elementi, anche a temperature estreme. È, a tutti gli effetti pratici, chimicamente non reattivo.

Spostare la Minaccia

Inondando la camera del forno con argon, l'aria più leggera e reattiva (che è circa il 21% di ossigeno e il 78% di azoto) viene fisicamente spostata. Poiché l'argon è più denso dell'aria, forma efficacemente una "coperta" pesante e stabile direttamente sulla superficie della fusione, schermandola dal contatto con l'atmosfera.

Garantire la Purezza Chimica

Poiché l'argon non reagisce con il bagno fuso, garantisce che la chimica della lega finale rimanga esattamente come previsto. Elementi leganti costosi e sensibili non vengono persi per ossidazione e impurità indesiderate non vengono introdotte. Ciò garantisce che il prodotto finale soddisfi le sue precise specifiche metallurgiche.

Comprendere i Compromessi: Argon vs. Altre Atmosfere

La Base: Aria Aperta

La fusione in atmosfera di aria aperta è l'impostazione predefinita ma è adatta solo per i metalli meno sensibili in cui una significativa perdita di materiale e la formazione di ossidi sono accettabili. Questa non è un'opzione praticabile per leghe di alta qualità o reattive.

Il Concorrente: Azoto

L'azoto è anch'esso prevalentemente inerte ed è significativamente più economico dell'argon, il che lo rende l'atmosfera protettiva più comune per applicazioni generiche, specialmente per la fusione di acciai al carbonio standard e a bassa lega.

Tuttavia, l'azoto non è veramente inerte. Ad alte temperature, può reagire con certi elementi—in particolare titanio, alluminio e acciai ad alto contenuto di cromo—per formare nitruri. Questi nitruri possono essere dannosi per le proprietà del materiale, rendendo l'azoto inadatto per queste leghe reattive.

Lo Specialista: Elio

L'elio è anch'esso un gas nobile completamente inerte. Tuttavia, è molto meno denso dell'aria e significativamente più costoso dell'argon. La sua bassa densità lo rende meno efficace nel formare una coperta stabile, e il suo alto costo ne riserva l'uso per applicazioni scientifiche o di saldatura molto specializzate, non tipicamente per la copertura di forni.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'atmosfera protettiva corretta è una decisione critica basata sul materiale da lavorare e sulla qualità richiesta del prodotto finale.

- Se il tuo obiettivo principale è l'efficacia dei costi per acciai comuni: L'azoto è quasi sempre la scelta più economica per prevenire l'ossidazione di base.

- Se il tuo obiettivo principale è la massima purezza e qualità per leghe reattive: L'argon è la scelta obbligatoria per fondere titanio, alluminio, superleghe di nichel o acciai inossidabili speciali senza formare nitruri indesiderati.

- Se il tuo obiettivo principale è la massima integrità possibile del materiale: L'argon fornisce la protezione più assoluta e affidabile contro qualsiasi forma di reazione atmosferica, rendendolo la scelta tecnica superiore.

In definitiva, la scelta del gas protettivo è una decisione fondamentale che detta direttamente la qualità, le prestazioni e l'affidabilità del tuo prodotto fuso finale.

Tabella Riepilogativa:

| Aspetto | Dettagli Chiave |

|---|---|

| Motivo Principale | L'argon è chimicamente inerte, prevenendo reazioni con metalli fusi. |

| Benefici Chiave | Previene l'ossidazione, elimina le impurità, preserva la composizione della lega. |

| Confronto con Altri Gas | Più efficace dell'azoto per leghe reattive; più stabile e conveniente dell'elio. |

| Casi d'Uso Ideali | Essenziale per la fusione di titanio, alluminio, superleghe di nichel e acciai speciali. |

Hai bisogno di una soluzione affidabile per l'atmosfera protettiva per il tuo forno a induzione? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, garantendo purezza metallurgica e prestazioni ottimali per le tue leghe. Contattaci oggi per discutere come possiamo migliorare il tuo processo con soluzioni su misura!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale